| Заклёпочные швы |

|

|

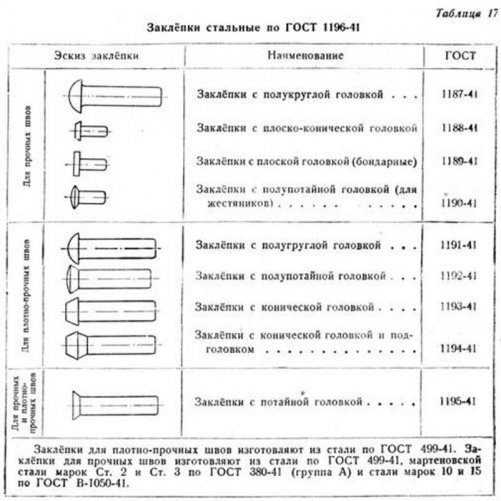

Соединения деталей заклёпками представляют собой один из способов получения неразъёмного соединения. Основным отличием заклёпочных соединений от разъёмных является то, что отделение одной детали от другой возможно лишь при разрушении всех заклёпок. Заклёпка представляет собой цилиндрический стержень, снабжённый на конце головкой. В зависимости от назначения, головкам заклёпок придают формы: полукруглую, плоско-коническую, плоскую, полупотайную, коническую и коническую с подголовком (табл. 17). Заклёпочные швы разделяются на швы: прочные, плотно-прочные и плотные. Прочные швы находят применение, главным образом, в металлических конструкциях, фермах, мостах, колоннах, анкерных опорах и др. Плотно-прочные швы применяются для клёпки паровых котлов и сосудов, подверженных внутреннему давлению газа, пара или жидкости. Для скрепления заклёпками в соединяемых деталях делают отверстия. Диаметр отверстий под заклёпку должен быть больше, чем диаметр заклёпки. Это необходимо для того, чтобы заклёпка в нагретом состоянии свободно входила в него. Например, при диаметре непоставленной заклёпки 19 мм диаметр отверстия под заклёпку должен быть 20 мм.

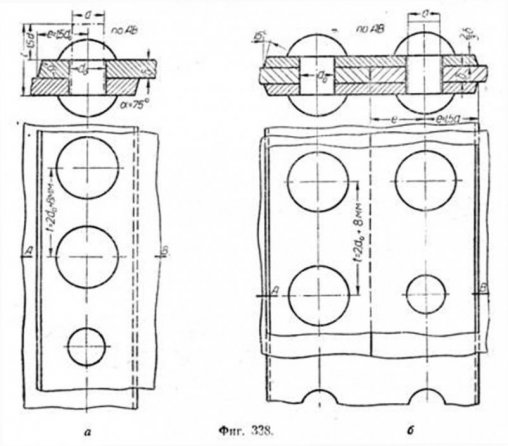

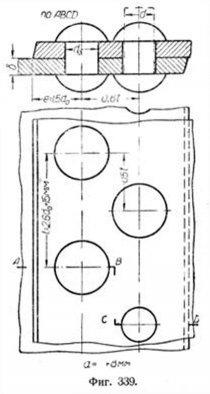

Замыкающая головка заклёпки образуется путём расклёпывания выступающего конца её. Клёпка производится вручную обыкновенными или пневматическими молотками, пневматическими машинами-скобами или гидравлическими прессами. Независимо от того, каким способом производится клёпка шва, заклёпки должны быть нагреты до температуры приблизительно 900—1000°С. В практике обычно подвергают нагреву заклёпки диаметром от 12 мм и выше. Заклёпки диаметром менее 12 мм ставят в холодном состоянии. Как при горячей, так и при холодной клёпке стер- В котельных швах кромки склёпываемых листов скашивают под углом~75° для возможности подчеканки. Педчеканка возможна при толщине листов 5 мм и выше. Если склёпываемые листы накладываются один на другой, то образуется соединение внахлёстку (фиг. 338, а). Если же склёпываемые листы примыкают один к другому кромками, то образуется соединение встык. В этом случае для скрепления листов применяются накладки, склёпываемые вместе с листами (фиг. 338, б). Швы могут быть с одной или двумя накладками. На фиг. 338, б представлен шов с двумя накладками. Заклёпки в шве могут быть расположены в один ряд или в несколько, поэтому швы называются однорядными, двурядными (фиг. 339) и многорядными. По расположению заклёпок одного ряда по отношению к заклёпкам другого ряда различают швы: шахматные (фиг. 339) и параллельные (фиг. 338,б). По числу срезов заклёпок плотно- прочные швы бывают одно- и двусрезные. Количество заклёпок, необходимых для образования шва, определяется расчётом на прочность и плотность по формулам курса деталей машин. Если известна толщина склёпываемых листов ?, то диаметр заклёпки d можно принимать равным ?+(6/8) мм. Расстояние между центрами заклёпок в ряду (шаг) принимается по эмпирическим формулам, приведённым на фиг. 338, 339 и 340. Расстояние от центра заклёпки до края листа e = 1,5 d0. При вычерчивании шва должно быть показано на плане не менее двух-трёх заклёпок в одном ряду. Обрывы листов рекомендуется делать так, чтобы частично был виден нижний лист (фиг. 339).

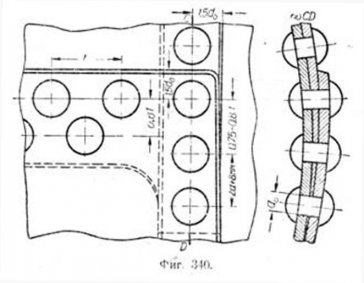

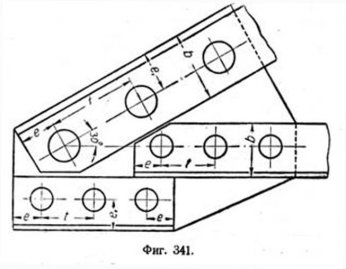

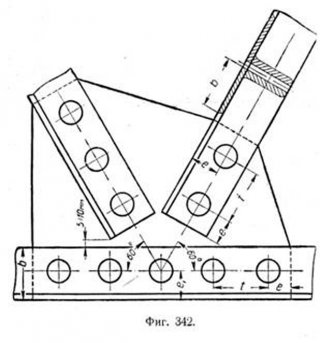

На фиг. 340 дан пример стыка продольного и поперечного котельного плотно-прочного шва? Прочные швы. Усилия, действующие на отдельные элементы заклёпочного соединения, должны быть направлены по их центру тяжести. Поэтому следовало бы и заклёпки располагать именно по линии центра тяжести элемента. Однако во всех профилях центр тяжести проходит так близко от боковой стенки, что постановказа- клёпок становится невозможной. Это заставило распределять заклёпки по специальным линиям, называемым рисками. Положение рисок можно найти в любом справочнике по металлическим конструкциям. На фиг. 341 и 342 положение рисок определяется размером е1. В уголках до № 10 заклёпки располагают по одной риске, в уголках больших номеров— по двум рискам. Шаг заклёпок t для прочных швов принимают в пределах t = 3/12d, где d—диаметр заклёпки. Расстояние е (фиг. 341 и 342) принимают равным 2/2,5d. На фиг. 341 и 342 приведены примеры узлов клёпаной стропильной фермы.

Далее: Сварные швы (соединения). Электрическая сварка

|