|

Для обмера деталей необходимо приобрести навыки в пользовании измерительными инструментами.

При обмере деталей приходится измерять: 1) диаметральные размеры, 2) толщины, 3) расстояния между отверстиями, 4) криволинейные контуры.

Измерение линейных размеров. Для определения линейных размеров детали пользуются стальным метром или стальной линейкой, штангенциркулем, глубиномером и др.

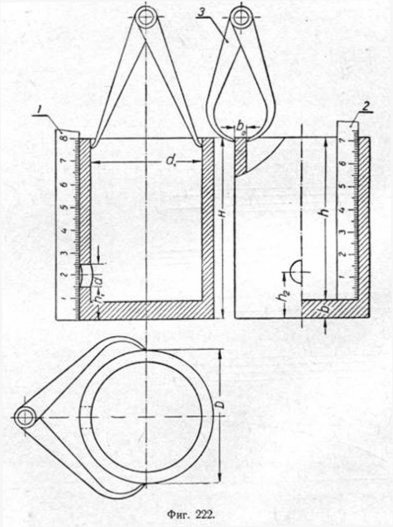

На фиг. 222 приведён пример обмера пустотелого цилиндра. Стальной линейкой измерена высота стакана H и глубина h. Измерения величины H и h позволяют определить толщину донышка b, которая равна разности H — h = b = 8 мм

При необходимости сделать более точные замеры следовало бы измерения произвести штангенциркулем и глубиномером.

Измерение диаметральных размеров. Измерение внутренних и наружных размеров детали производится при помощи нутромера и кронциркуля. Нутромером измеряются внутренние поперечные, а кронциркулем—наружные размеры. На главном виде (фиг. 222) показан приём измерения внутреннего диаметра стакана d1, а на плане—приём измерения наружного диаметра D. Измеренные таким образом размеры переносятся на стальную линейку. Если взять разность этих измерений и разделить пополам, то получим толщину стенки стакана b0, равную (D - d1)/2.

Для более точных измерений диаметров применяется штангенциркуль или штихмас.

Измерение толщины стенок. Толщина стенок для полых деталей может быть определена так, как показано на фиг. 222. Толщина стенок может быть измерена и кронциркулем 3.

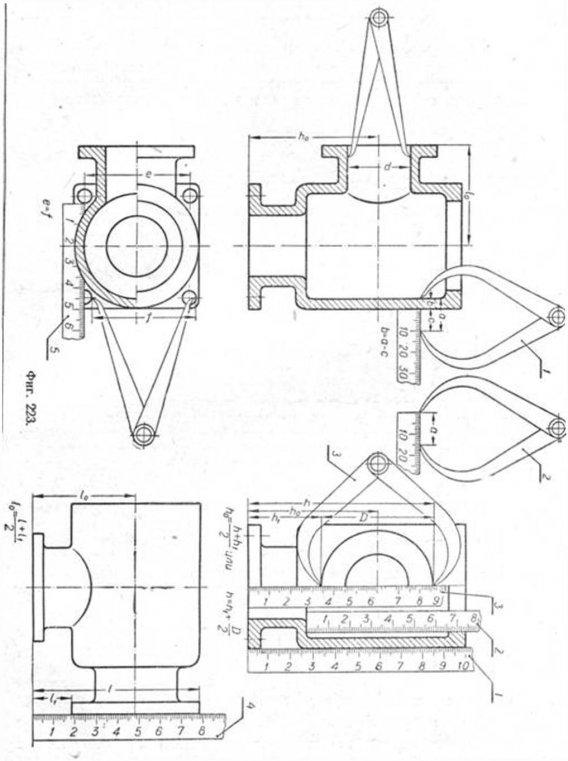

В тех случаях, когда измерить толщину стенки этим способом невозможно, так как кронциркуль нельзя вынуть без раскрытия ножек, пользуются линейкой (фиг. 223).

Определение расстояния от опорной поверхности до центра отверстия. Для того чтобы определить расстояние h2 от опорной поверхности стакана до центра отверстия диаметра d, прикладывают линейку так, чтобы её кромка с делениями заняла положение, отмеченное цифрой 1 (фиг. 222). Затем по линейке делают отсчёт h1. Тогда центр отверстия будет на высоте h2 = h1+d/2 , при этом имеется в виду, что диаметр отверстия d измерен был раньше.

Расстояние до центра отверстия можно определить: 1) с помощью линейки и 2) с помощью кронциркуля и линейки (фиг. 223).

1- й способ. Прикладывают линейку 3 вдоль вертикальной оси фланца и делают отсчёты: h1 = 34 мм и h = 86 мм.

Тогда

h0 = (h1 + h)/2 = 60 мм.

2- й способ. Прикладывают линейку, как и в первом способе. Отсчитывают h1 = 34 мм. Кронциркулем З измеряют диаметр фланца D = 52 мм.

Тогда

h0 = h1 + D/2 = 60 мм.

Для этой же фигуры приведён пример определения вылета фланца (размера l0).

Вылет фланца определяется так же, как и расстояние центра отверстия до опорной поверхности.

l0 = (l1 + l)/2 = (18 + 78)/2 = 48 мм.

Определение расстояния между центрами отверстий. Отверстия на деталях могут быть расположены в один ряд, параллельными рядами, в шахматном порядке, по окружностям и т. д.

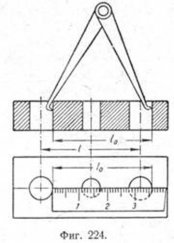

Пример 1 (фиг. 224). Для определения расстояния между центрами двух отверстий одинакового диаметра пользуются нутромером, линейкой или штангенциркулем. На этой фигуре показаны приёмы измерения нутромером и линейкой.

Нутромер устанавливается так, как это показано на главном виде, затем его вынимают, прикладывают к линейке с делениями я отсчитывают измеренное расстояние. Это расстояние, обозначенное на чертеже размером l = l0, и будет искомым расстоянием между центрами этих

отверстий. Можно определить расстояние между центрами при помощи линейки. В этом случае линейку прикладывают так, как это показано на плане. Размер l0, показывающий расстояние между кромками отверстий, и будет искомым расстоянием, т. е. l0 = l. На фиг. 223 приведён пример измерения расстояний между центрами отверстий, расположенных на квадратном фланце.

Для более точного измерения расстояния между центрами следует применить штангенциркуль или специальный штихмас.

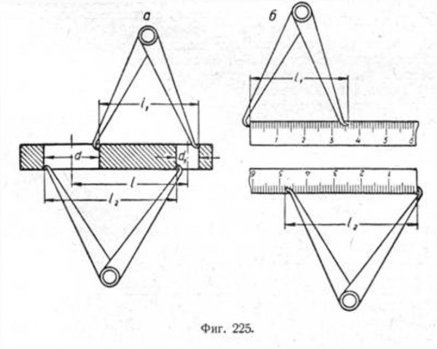

П p и м e p 2. Определить расстояние между центрами двух отверстий разного диаметра: d = 20 мм и d1 = 8 мм (фиг. 225).

Расстояние между центрами можно определить при помощи нутромера или линейки. Измеряют расстояние между кромками отверстий l1 или l2. Результаты в обоих случаях будут одинаковыми. Расстояние между центрами можно определить при помощи нутромера или линейки. Измеряют расстояние между кромками отверстий l1 или l2. Результаты в обоих случаях будут одинаковыми.

Для первого положения нутромера расстояние между центрами равняется

l = l1 + (d - d1)/2 = 36 + (20 - 8)2 = 42 мм.

Для второго положения

l = l2 - (d - d1)/2 = 48 - (20 - 8)2 = 42 мм.

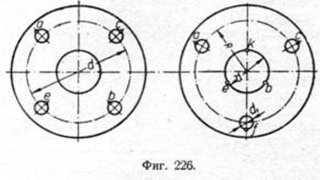

П p и м e p 3. Определить диаметр окружности центров отверстий, расположенных на круглом фланце для чётного и нечётного числа отверстий (фиг. 226).

Для того чтобы определить диаметр окружности центров при чётном числе отверстий, надо произвести измерения диаметрально противоположных отверстий между точками а и b, с и e. Полученные величины Для того чтобы определить диаметр окружности центров при чётном числе отверстий, надо произвести измерения диаметрально противоположных отверстий между точками а и b, с и e. Полученные величины

ab = l1 и се = l2 надо просуммировать и разделить на число измерений n, т. е.

(l1+l2)/2

, что определит средне-

арифметический диаметр центров отверстий. Измерение можно производить линейкой, нутромером и для более точных измерений штангенциркулем.

При нечётном числе отверстий измерения производятся между диаметрально противоположными точками а и b = l1 с и e = l2, f и k = l3 и т. д.

Суммируя измеренные величины l1, l2, l3 и разделив сумму на число

измерений, получим среднеарифметическую величину L=El/n.Радиус окружности центров отверстий определяется из формулы

R = L - (d-d1)/2

R = L - (d - d1)/2

Измерение криволинейных очертаний деталей. Вычерчивание деталей с кривыми поверхностями выполняется дугами окружностей или по точкам при помощи лекала.

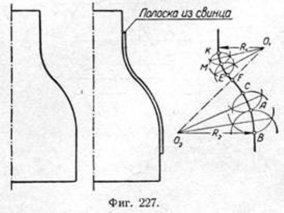

Пример 1. На фиг. 227 изображена часть детали, представляющей собой тело вращения, очертание которой составлено из дуг окружностей.

На практике радиусы этих дуг можно определить при помощи свинцовой пластинки толщиной 1 —1,5 мм и шириной 8—10 мм. Прикладывая пластинку к детали и согнув её по кривой так, как это показано на фиг. 227, накладываем затем На практике радиусы этих дуг можно определить при помощи свинцовой пластинки толщиной 1 —1,5 мм и шириной 8—10 мм. Прикладывая пластинку к детали и согнув её по кривой так, как это показано на фиг. 227, накладываем затем

согнутую пластинку на бумагу и очерчиваем карандашом. На полученной кривой находим центры и радиусы сопряжений.

Пример 2. Сложные очертания плоской части детали вычерчиваются по отпечатку на бумаге этого очертания. Для этого накладывают на деталь кусок бумаги и обжимают её по контуру кривой так, чтобы на бумаге чётко вырисовалась кривая контура, а затем, так же как и в предыдущем примере, определяют центры и радиусы кривых.

Пример 3. Иногда встречаются такие детали, выявление кривизны очертания которых приведёнными способами встречает затруднения. В таких случаях прибегают к определению координат ряда точек детали.

Например, для того чтобы построить наружное очертание детали (фиг. 220), её устанавливают на разметочную плиту и с помощью рейсмаса проводят на поверхности ряд окружностей, при этом каждый раз измеряют высоту установки острия чертилки и диаметр окружности, очерченной этой чертилкой. Результаты измерения сводятся в таблицу, по данным которой легко можно построить очертание детали.

Предельные измерительные инструменты. Производство машин, как уже отмечалось выше, требует взаимозаменяемости деталей. Поэтому на заводах, изготовляющих такие детали, введён строгий контроль всех размеров. Контроль размеров осуществляется специальными контрольными инструментами: предельными скобами, предельными пробками, конусными калибрами, шаблонами и т. п.

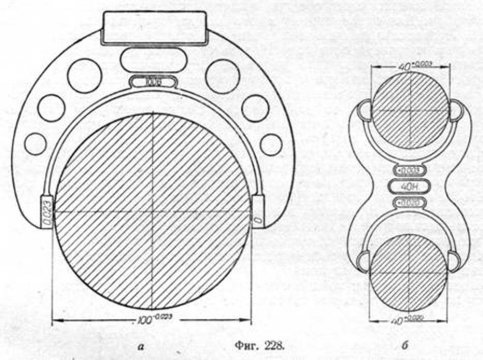

Предельные скобы бывают односторонние (фиг. 228, а) и двусторонние (фиг. 228,б). В двусторонней скобе одна сторона соответствует верхнему предельному размеру диаметра детали и является проходной, а другая — непроходная или, как её ещё называют, браковочная, соответствует нижнему предельному размеру детали.

Деталь считается годной в том случае, когда проходная сторона скобы при измерении проходит без усилия по диаметру вала, а другая — браковочная сторона — не проходит.

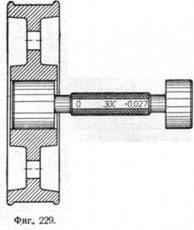

Предельные пробки. Предельные пробки бывают односторонние и двусторонние. Они служат для контроля цилиндрических отверстий. В двусторонних пробках (фиг. 229) различают проходную и непроходную (браковочную) стороны.

Диаметр проходной стороны (конца) пробки соответствует нижнему предельному размеру отверстия, а браковочной—верхнему предельному размеру измеряемого отверстия. Браковочный конец, в отличие от проходного, делают по длине короче.

Деталь считается годной в том случае, когда проходной конец пробки входит в отверстие без усилия, а непроходной не входит.

Конусные калибры. Для проверки конусности изделия, кроме универсальных измерительных средств, применяются нормальные и предельные калибры. Для проверки наружного конуса применяется конусное кольцо. Проверка нормальным кольцом делается так: проводятся мягким карандашом на поверхности конуса вдоль его оси две риски так, чтобы расстояние между ними было не менее четверти окружности конуса. Затем осторожно вводят конус в конусное кольцо и, слегка повернув несколько раз, вынимают для осмотра. Если обе риски на всём протяжении будут размазаны, то угол конуса изделия равен углу калибра. Если же риски размазаны лишь на отдельных участках, — угол изделия не совпадает с углом калибра.

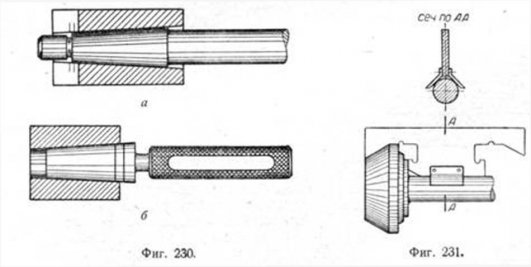

Часто нормальные калибры снабжаются срезом (фиг. 230, а). В этом случае на плоскости среза конусного кольца проходят две риски, за пределы которых не должны выходить, например, линии проточки детали.

Чтобы проверить предельным калибром коническое отверстие, на поверхности калибра делают две кольцевые риски (фиг. 230, б). Если отверстие детали имеет одинаковый угол с калибром, то калибр не должен входить дальше второй риски и ближе первой.

Конусные калибры повышенной точности используются для установки плоских регулируемых втулок.

Изделия, имеющие коническую поверхность, как правило, проверяются по соответствующим калибрам на краску.

Шаблоны. При помощи шаблонов производится проверка правильности очертаний детали, углов, радиусов и других элементов.

|