| Классы точности |

|

|

Детали машин и их отдельные элементы изготовляются с различной степенью точности, в зависимости от назначения и характера соединения сопрягаемых поверхностей. В отечественном машиностроении приняты десять классов точности: 1-й, 2-й, 2a, 3-й, За, 4-й, 5-й, 7-й, 8-й и 9-й. 1-й класс является (по точности) высшим. Наибольшее распространение в машиностроении имеют 2-й, 3-й и 4-й классы. Чем выше принят класс точности, тем выше стоимость изготавливаемой детали. Правильно выбранным классом точности следует считать наиболее грубый класс, обеспечивающий надёжную работу соединения. 1- й класс точности. 1-й класс точности применяется для особенно точных однородных посадок. Основной метод окончательной обработки поверхностей: очень точная шлифовка для валов, многократное развёртывание для отверстий, притирка и прочие доводочные операции. В общем машиностроении 1-й класс точности применяется редко. Он находит применение при изготовлении шарикоподшипников и редко при их посадке на вал или в корпус, в некоторых специальных деталях пневматических машин, в соединениях точных измерительных приборов и механизмов. 2- й класс точности. 2-й класс точности применяется для изготовления важных и ответственных сопряжений, требующих однородности и взаимозаменяемости. Основной вид изготовления: а) для валов—шлифование или тщательная обточка, б) для отверстий—шлифование или тщательная расточка, чистое развёртывание. 2-й класс точности одновременно с 3-м, 4-м, 5-м классами в основном применяется: в станкостроении, авто-и тракторостроении,электромо- торостроении, общем машиностроении, производстве пневматических машин и др. В общем машиностроении посадки 2-го класса являются наиболее распространёнными. 2-й класс точности охватывает все указанные ранее виды посадок как для неподвижных, так и подвижных соединений. Рассмотрим эти посадки. Горячая посадка (Гр) применяется при необходимости получения прочного неподвижного соединения деталей, подверженных действию ударных или переменных нагрузок, или испытывающих в эксплоатации термические деформации, например: посадка бандажей на железнодорожные колёса, маховых колёс на шейки валов, венца червячного колеса на обод и т. п. При горячих посадках натяг сопрягаемых деталей уничтожается при сборке путём нагрева детали, имеющей отверстие, или путём охлаждения вала. Горячая посадка обеспечивает неподвижность и прочность деталей в соединении исключительно за счёт натяга. Прессовая посадка (Пр) применяется в случаях необходимости менее прочного и, следовательно, менее надёжного неподвижного соединения, с меньшим натягом, чем при горячей посадке. Прессовая посадка может быть получена под прессом без нагрева. Эта посадка применяется при соединении, например, венца зубчатого колеса со ступицей, при посадке глухих втулок в корпуса подшипников, при посадке втулок в головки шатунов и т. д. В этих соединениях прочность прессового соединения достигается также за счёт натяга. Легкопрессовая посадка (Пл) обеспечивает неподвижность соединения, но без особой гарантии, и применяется чаще всего там, где прессовую посадку из-за слабости деталей применить нельзя, например при соединении тонкостенных втулок подшипников, у которых не может быть обеспечен значительный натяг. Запрессовка таких деталей происходит при небольших усилиях с помощью лёгкого пресса. Глухая посадка (Г), в отличие от предыдущих—Гр, Пр, Пл, может иметь теоретически до 9% соединений с зазорами; она применяется с обязательным подбором деталей, обеспечивающим средний натяг соединения. При применении глухих посадок необходимо вводить дополнительное крепление соединённых деталей.

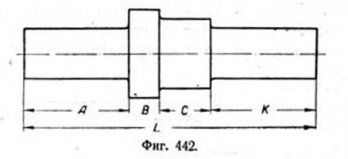

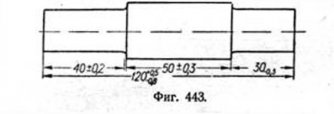

Применяется эта посадка там, где требуется иметь возможность разборки соединения, например: для посадки ведущих шкивов, зубчатых колёс, соединительных муфт валов, вкладышей в подшипники и т. д. и где в то же время между соединёнными деталями должен существовать известный натяг. Тугая посадка (T) теоретически может иметь до 32% соединений с зазорами. При этой посадке обязательно предохранение деталей от смещения. Применяется она в соединениях таких деталей, которые требуют периодической замены, например: при соединении зубчатых колёс с валиками в коробках скоростей станков, шкивов, распределительных кулачков, при посадке шарикоподшипников и т. п. Напряжённая посадка (H) теоретически может иметь до 60% соединений с зазором и требует для неподвижности установки применения шпонок, винтов и т. п. Применяется она при посадке маховиков и шкивов на валах, при посадке шарикоподшипников, сальников втулок и т. д. Плотная посадка (П) теоретически может дать до 92% соединений с зазором. Соединение производится от руки или деревянным молотком. Применяется в соединениях неподвижных осей в опорах, в соединениях сменных шестерён в станках, в соединениях маховичков с валиками и т. д. Применение предохранительных деталей от смещения обязательно. Скользящая посадка (С) применяется как основная при соединении деталей без натягов и допускает при смазке продольное перемещение деталей от руки, например: переключающиеся зубчатые колёса на валиках коробки скоростей в станках, в редукторах, фрезы на оправках пиноли в колонках радиально-сверлильных станков, центрирующие фланцы и выступы в переходных элементах и др. Посадка движения (Д) имеет незначительный гарантированный зазор в соединении. Применяется для соединения медленно вращающихся или перемещающихся одна относительно другой деталей с минимальным зазором, например: для соединения пальца с шатуном, в передвижных и вращающихся шестернях станков, в шпинделях и делительных головках и т. д. Ходовая посадка (X) имеет значительный гарантированный зазор. Применяется ходовая посадка для соединения деталей, вращающихся с умеренным числом оборотов, и там, где требуется наличие гарантированного зазора для слоя масла, например: в соединении подшипников со шпинделями токарных, фрезерных, сверлильных станков, в подшипниках валов, распределительных валиков и т. п. Легкоходовая посадка (Л) имеет удвоенный наименьший зазор, по сравнению с зазором при ходовой посадке, и увеличенный допуск основной детали. Применяется для соединений, где вал вращается с большой скоростью, или для валов, работающих в длинных подшипниках, например: для подшипников валов турбогенераторов, в коренных подшипниках и подшипниках распределительных валиков двигателей внутреннего сгорания, в коренных подшипниках компрессоров, подшипниках ходовых валиков супортов станков, подшипниках многоопорных валов и др. Широкоходовая посадка (Ш)—это посадка наибольших зазоров. Применяется в соединениях подшипников с валами у точных многооборотных трансмиссий, в соединениях многооборотных холостых шкивов и т. д. 3-й класс точности. Основной метод изготовления деталей: расточка, обточка и развёртывание. 3-й класс точности довольно часто применяется в комбинации со 2-м и 4-м классами. Основное отличие этого класса заключается в значительно больших допусках отверстия и вала, по сравнению со вторым классом. Наибольшее распространение посадки 3-го класса имеют в тяжёлом машиностроении:—при изготовлении паровых машин, в дизеле- и паровозостроении, в орудийном деле, текстильном и сельскохозяйственном машиностроении. 3-й класс имеет кроме скользящей С3 и подвижных Х3) Ш3 три прессовые посадки ПР13, ПР23, ПР33. Прессовые посадки 3-го класса применяются там, где большие натяги не вызывают опасности для прочности деталей, а выполнение соединения по посадкам 2-го класса не вызывается необходимостью или такая точность трудно достижима. Сборку соединений по посадкам ПР13, ПР23 ПР33 предпочтительно производить методом подбора деталей. 4- й класс точности. Основной метод изготовления деталей — механическая обработка резцом, волочение или прокатка. Основное распространение 4-й класс имеет в сельскохозяйственном машиностроении, паровозо-и вагоностроении. Прессовая посадка (ПP4) 4-го класса разработана специально для паровозо- и вагоностроения, причём по допускам 4-го класса выполняется отверстие, а вал изготовляется по 3-му классу. Посадки С4, Х4, Л4, Ш4 применяются для грубых подвижных соединений с большим зазором. 5- й класс точности. Применяется в тех же областях промышленности, что и 4-й класс, и имеет две посадки: С5 и Х5.7-й, 8-й и 9-й классы точности. Эти классы точности применяются для несопрягаемых размеров, и допуски их могут быть различно расположены по отношению к номинальному размеру. Обычно для несопрягаемых размеров деталей, получающихся механической обработкой, применяются допуски по 7-му классу, а для необработанных плоскостей (литьё, поковка) применяются допуски по 9-му классу точности. Порядок применения этих классов точности в каждой отрасли промышленности обусловливается ведомственными (отраслевыми) нормалями. 2a и За классы точности. 2a и За классы точности являются промежуточными—соответственно между 2-м и 3-м и между 3-м и 4-м классами. Увязка размеров и допусков. Производственные погрешности вызываются следующими отступлениями от номинальных данных, указываемых в чертежах: 1) отклонениями в диаметральных, линейных и угловых размерах деталей; 2) неправильностями геометрической формы деталей (конусность, овальность, изгиб и т. д.); 3) непараллельностью, неперпендикулярностью, невыдерживанием заданных углов между линиями и плоскостями в деталях и собранных узлах; 4) эксцентриситетом и несоосностью цилиндрических поверхностей, зубчатых колёс и т. д.; 5) непрохождением осей через заданные точки; 6) невыдерживанием заданных значений зазоров при сборке и т. д. К многочисленным и разнообразным причинам, вызывающим появление производственных погрешностей, относятся: погрешности оборудования; погрешности инструмента; колебания режима работы; погрешности рабочих приспособлений; неоднородность материала изделия; ошибки рабочего; нагрев деталей при обработке и т. д. Поэтому всякая рационализация в назначении допусков в размерных и кинематических цепях положительно сказывается на трудоёмкости и стоимости изготовления деталей, а также стоимости сборочного процесса, так как это даёт возможность устранить доделку деталей при сборке, пригонку их по месту и тому подобные дорогостоящие операции. Конструктор и технолог должны учитывать вопросы экономики в стадии проектирования и изготовления машины. Одним из основных требований качественного проектирования является соблюдение технологичности конструкции. Технологичность конструкции в широком смысле этого слова охватывает не только технологическую, но и экономическую стороны производства и показывает: в какой мере конструктор сумел экономно спроектировать машину, избежал введения в конструкцию излишних, трудновыполнимых и дорогостоящих деталей или операций, экономно использовал материал и освоенные в производстве детали, а также насколько целесообразно назначил допуски и посадки и т. д. При проектировании машины все эти вопросы должны находиться в поле зрения конструктора и должны решаться им продуманно и технически грамотно, со знанием не только всех условий, влияющих на технологичность конструкции,но и конкретных технологических возможностей её изготовления. В комплексе элементов, влияющих на технологический процесс изготовления деталей, большое место занимают допуски и посадки. Размерами и допусками в большой степени определяются взаимозаменяемость и технологичность деталей, а во многих случаях и их конструктивные формы. Ввиду такой тесной связи между конструктивными формами деталей и их размерами и допусками на конструктора возлагается особая ответственность за правильный выбор и назначение допусков. Излишнее ужесточение допусков (в целях перестраховки) приводит к удорожанию производства, требует повышенной квалификации рабочих, более точного оборудования или инструмента, удлиняет производственный цикл, чем, в конечном счёте, приводит к снижению производственной мощности предприятия и удорожанию продукции. Следовательно, составленный конструктором чертёж должен заключать в себе экономически целесообразные, исчерпывающие в отношении характеристики детали сведения, необходимые для последующего составления технологического процесса её изготовления. Целесообразный выбор размеров и допусков, обеспечивающих технологичность деталей и требования взаимозаменяемости, сводится к соблюдению двух следующих основных условий: 1) разработки размеров и допусков, проставляемых на рабочих чертежах деталей, обеспечивающих правильное взаимодействие деталей, и 2) разработки размеров и допусков, связанных с технологическим процессом изготовления деталей. В первом случае размеры и допуски должны рассматриваться как конструктивные, а во втором—как производственные. Конструктивными называются те допуски, которые обусловливают качество работы механизма и взаимозаменяемость деталей или узлов. К этим допускам относятся допуски на размеры, входящие в сборочные размерные цепи, и допуски так называемых свободных размеров. Производственными называются допуски, устанавливаемые по соображениям рациональности производства с целью получения размеров детали, отвечающей заданным конструктивным допускам. Эта связь размеров выражается так называемыми размерными цепями. Размерной цепью называется замкнутый контур, образованный взаимно связанными размерами. Сборочной размерной цепью называется размерная цепь, выражающая взаимную связь деталей или узлов механизма. Подетальной размерной цепью называется размерная цепь, выражающая взаимную связь окончательных чистовых размеров одной и той же детали. По взаимному расположению звеньев различают размерные цепи линейные, плоскостные и пространственные. Рассмотрим на примере расчёт допусков линейной размерной сборочной цепи, представленной на фиг. 440. Сборочные размерные цепи выявляются на сборочных чертежах, а затем проверяются на замкнутость контура. Для этой цели составляют схему размерной цепи, обходя цепь по часовой или против часовой стрелки так, чтобы конец каждого предыдущего звена и начало последующего встречались в одной точке. Когда схема готова, составляют уравнение цепи, для чего обходят систему по контуру, выписывая со знаком плюс или минус звенья цепи, имеющие одно и то же направление. Таким образом, показанную на фиг. 440 сборочную размерную цепь можно представить уравнением А + В — С2 — L — S — С1 = 0. Звеньями этой цепи являются размеры деталей, входящие в эту цепь. Следовательно, данная сборочная цепь состоит из одной линейной цепи, связывающей различные детали. Для получения этой связи достаточно ввести в сборочную цепь от каждой детали этой цепи только один размер; поэтому было бы неправильно в размерную цепь (фиг. 441) вместо размера А дать размеры p и и, так как ни тот, ни другой не могут повлиять на характер сопряжения деталей, а следовательно, на величину зазора S. Размеры А, p и и представляют собою подетальную размерную цепь, уравнение которой будет A—р+u=0. Каждая сборочная размерная цепь, кроме размеров деталей, включает и звено (в нашем примере зазор S), определяющее характер сопряжения деталей. Такое звено называется замыкающим. Подетальной размерной цепью называют такую цепь, которая определяет характер взаимной связи окончательных размеров одной и той же детали. На фиг. 442 дан пример такой цепи, уравнение которой будет L — А — В — С — К = 0. Построения схем для этих цепей обычно не делают, а если в этом является необходимость, то они составляются аналогично схемам для сборочных размерных цепей. При увязке размеров в подетальных размерных цепях пользуются заданными размерами, тогда уравнение записывается в числовых величинах, так, как это приведено на фиг. 443. Звеньями подетальной размерной цепи являются размеры элементов детали. При расчётах размерных цепей в сборочных единицах, особенно с большим количеством составляющих размеров, прибегают к введению

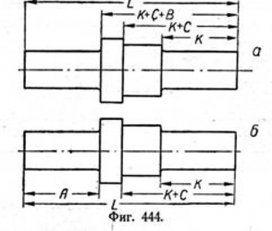

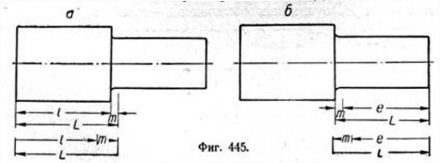

регулировочных устройств, называемых обычно компенсаторами, т. е. к подбору деталей при сборке, совместной обработке, пригонке, установке при сборке, применению передвижных или переставных деталей, упругих компенсаторов, сменных деталей и т. д. Компенсаторы назначаются для компенсации возможных ошибок и отклонений. Однако, несмотря на простоту составления подетальных размерных цепей, изготовление деталей с большим количеством линейных размеров в подетальной цепи становится чрезвычайно сложным и даже в некоторых случаях может оказаться нерациональным из-за трудности выдержать точно размеры звеньев такой цепи. Этим весьма ограничивается область применения подетальной цепи. Пользование такими цепями возможно лишь для деталей, не требующих точного изготовления. Если, например, необходимо точно изготовить звенья детали, приведённой на фиг. 442, то подетальную размерную цепь заменяют операционной. Операционная размерная цепь может быть взята от одной или двух технологических баз (фиг. 444 а, б). Технологической базой называют ту исходную поверхность детали, по отношению к которой ориентированы все размеры детали. Размеры в этом случае называют технологическими, если они нанесены по тем же общим правилам, что и размеры конструктивные. Поэтому при нанесении конструктивных размеров на рабочих чертежах деталей необходимо всегда считаться с удобством обработки деталей в производстве. На фиг. 444,a за технологическую базу принят правый торец валика, а на фиг. 444, б — оба торца. В обоих примерах оставлены свободные размеры: в первом — размер A, во втором—B. Свободными называются размеры, не входящие в размерные цепи и не влияющие непосредственно на характер соединения, т. е. размеры, за счёт которых производится увязка допусков на размеры цепи. Допуски на свободные размеры, как правило, не проставляются. Если допуск на свободный размер должен быть выдержан в пределах, не предусмотренных заводской нормалью, то величину допуска проставляют на чертеже. Во всех случаях, когда свободные размеры частично или полностью проверяются калибрами, допуск по заводским нормалям обычно назначают по одному из грубых классов точности (7,8 и 9-му классам точности по ОСТ 1010). При этом для размеров, проверяемых пробками, предусматривается отклонение в плюс (+) и для размеров, проверяемых скобами, — в минус (—). В операционных размерных цепях выражается связь между операционными размерами или операционными и окончательными размерами. От выбора технологической базы зависят величина припуска на обработку и, в свою очередь, операционные размеры. Припуском называют слой металла, удаляемый при обработке детали, а размер, по которому совершается обработка поверхности в несколько операций с оставлением для каждой операции припуска, называется операционным размером. Простейшая операционная размерная цепь состоит из двух последовательных операций при одной и той же технологической базе, причём припуск, оставленный от предыдущей операции, снимается на последующей операции. На фиг. 445, а и б показаны для одной и той же детали операционные размерные цепи, образованные размерами длины L и l, L и e и припуском m. Ниже даны схемы размерных цепей, уравнение для которых имеет вид: L-l-m = 0; L-e-m= 0. Чтобы составить операционную размерную цепь для большего числа звеньев, имеющих не одну, а несколько технологических баз, —составляют схему технологического процесса детали. Для этого делается эскиз детали и наносятся между поверхностями размерные линии. На конце размерной линии у обрабатываемой поверхности ставится стрелка, а у поверхности, принятой за технологическую базу, точка. Составленная схема даёт возможность установить порядок обработки детали, принятые технологические базы, а также выявить размеры, оказывающие влияние на величину припуска, предусматриваемого для той или иной поверхности. На фиг. 445 дан чертёж такой детали, а на фиг. 446— технологическая схема и схема операционной цепи для этой же детали (фиг. 445). Все размеры детали, подлежащие контролю, должны быть снабжены допусками, выбор которых определяется требуемой "точностью обработки детали и соответствующей посадкой. Ниже приводятся общие указания по обозначению допусков по ГОСТ 3457-46. |