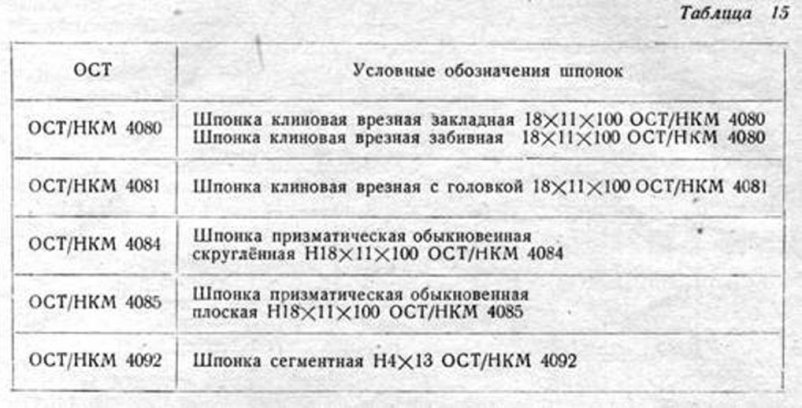

Шпонки располагают вдоль оси вала. На фиг. 333 показаны конструкции шпенок: сегментная шпонка 1, призматическая с плоскими торцами 2, клиновая шпонка с головкой 3 и призматическая со скруглёнными торцами 4. Призматические шпонки изготовляются по OCT/HKM 4084 и 4085, клиновые—по OCT/HKM 4080 и 4081, сегментные — по OCT/HKM 4092. Материал шпонок—сталь марки 45 и Ст.6. Примеры условных обозначений шпонок приведены в табл. 15.

В напряжённых шпоночных соединениях применяют клиновые шпонки. Клиновые шпонки забивают между валом и деталью, благодаря чему получается натяг.

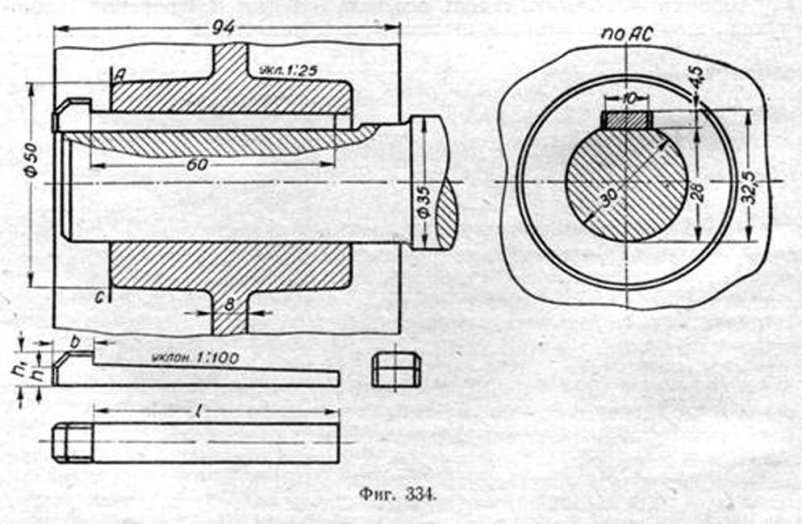

Клиновые шпонки делятся на: врезные, на лыске, фрикционные и тангенциальные. Они выполняются с головкой и без головки, со скруглёнными или плоскими торцами. Общий вид соединения деталей клиновой шпонкой на лыске дан на фиг. 334.

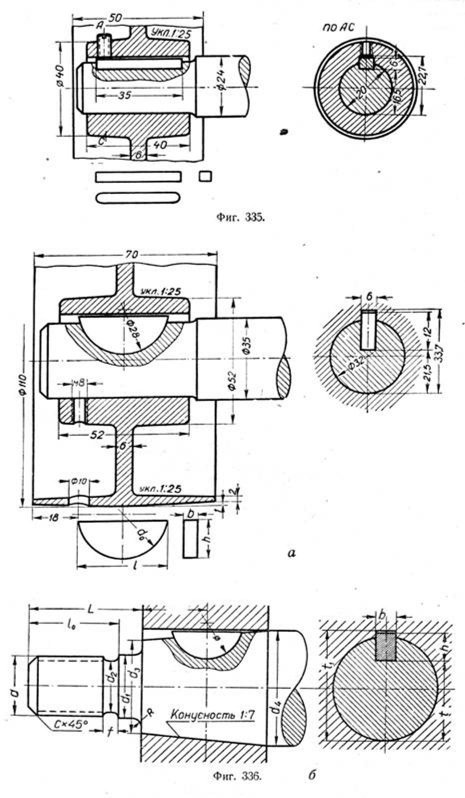

При сборке узла врезная закладная клиновая шпонка вставляется в паз вала, после чего насаживается соединяемая деталь. При сборке узла с забивной шпонкой насаживается на шейку вала соединяемая деталь, а потом забивается шпонка. Для предотвращения осевого смещения при соединении призматической шпонкой деталь дополнительно крепят винтом (фиг. 335 и 336,a).

На фиг. 336, а и б показано шпоночное соединение сегментной шпонкой. В практике встречаются случаи, когда на валу располагаются не одна, а две и даже три шпонки.

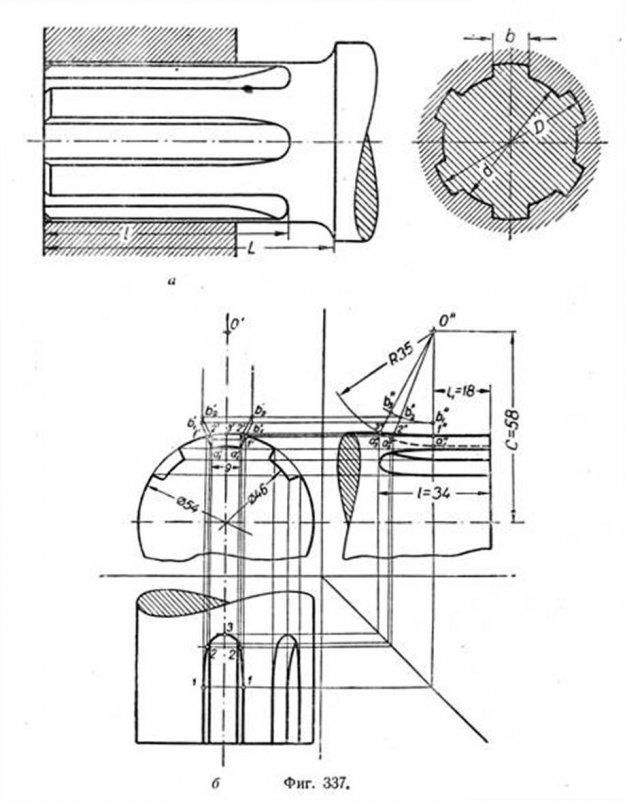

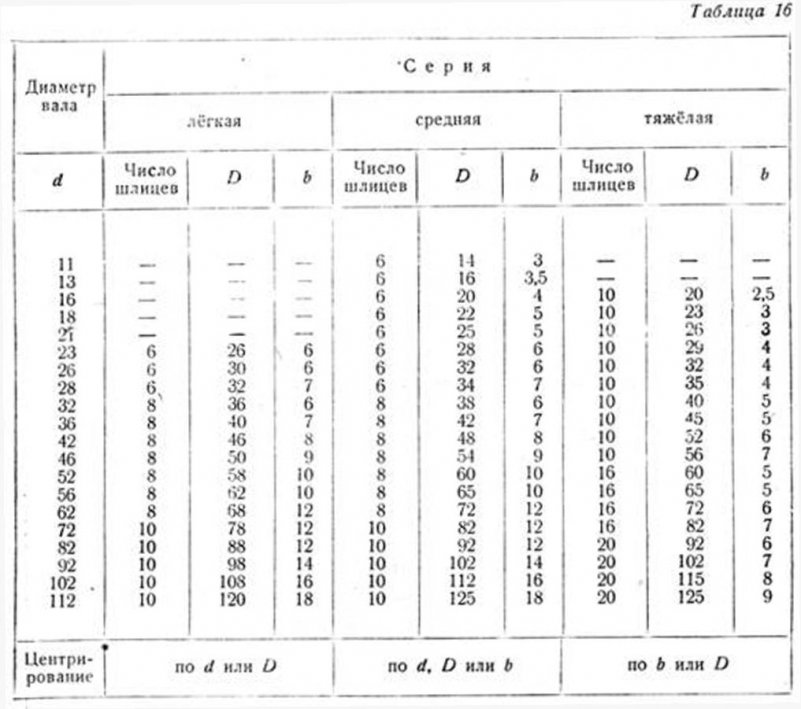

Шлицевые соединения. Помимо приведённых шпоночных соединений широкое распространение получили в машиностроении шлицевые соединения, особеннов авто- итракторостроении. Пример такого соединения дан на фиг. 337,a.

При вычерчивании шлицевого соединения приходится производить построение на валике очертания шлицевых канавок.

Рассмотрим это на примере:

Дан конец вала (фиг. 337,a). Требуется вычертить шлицевую канавку размерами dXDXb = 46X54X9 ГОСТ 1139-41 (см. табл. 16).

Пусть радиус фрезы R = 35 мм, длина шлицевой канавки 1 = 34 мм, расстояние между центрами валика и фрезы с = 58 мм и ход фрезы l1 = 18 мм (фиг. 337,б).

Вычерчивание канавки в пределах хода фрезы, равной 18 мм, не встречает затруднения. Более сложно построение кривой выхода фрезы из шлицевой канавки валика.

Пусть зуб фрезы, имеющий профиль a'1 a'1 b'1 b'1 займёт положение, соответствующее виду слева a''1 b"1 , являющееся началом выхода фрезы. Тогда кромки зуба фрезы образуют на поверхности валика точки, обозначенные на проекциях 1; 1'; 1''. Когда зуб станет в положение a'2 a'2 b'2 b'2—a''2 b"'2 на поверхности валика будут образованы точки 2'; 2; 2". На выходе зуба фрезы, соответствующем положению a''3 b"3, находим точки 3"; 3'; 3. Соединив эти точки по лекалу, получим полное очертание шлицевой канавки. Построение очертания остальных шлицевых канавок ясно из чертежа.

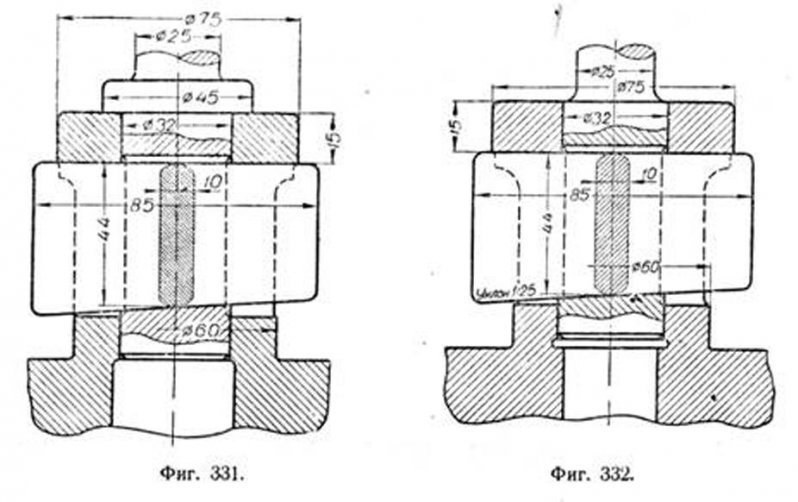

]]>Напряжённые клиновые соединения применяются при знакопеременных нагрузках, а ненапряжённые—при постоянных нагрузках, направленных в одну сторону. На фиг. 332 изображено напряжённое клиновое соединение для случая меняющейся по знаку нагрузки: при движении вверх усилие воспринимается клином, а при движении вниз—заплечиком. Ненапряжённое клиновое соединение (фиг. 331)допускает нагрузку в одном направлении, в этом примере—вверх.

Часто применяют другой вид напряжённого клинового соединения. Часть штока, входящего в муфту, делают не цилиндрической, а конической. Коническая часть стержня воспринимает усилие, как и заплечик при цилиндрическом стержне. Затяжка стержня во всех случаях выполняется клиньями. С этой целью клинья делают с уклоном с одной или двух сторон. Редко разбираемые клиновые соединения выполняют с уклоном от 1:75 до 1 : 100. Для клиньев, разбираемых время от времени, уклон берут в пределах от 1 :25 до 1 :75.

Клиновые соединения применяют в паровозостроении, паровых машинах, поршневых насосах и т. п.

Вычерчивать клиновые соединения необходимо в двух проекциях с нанесением основных размеров.

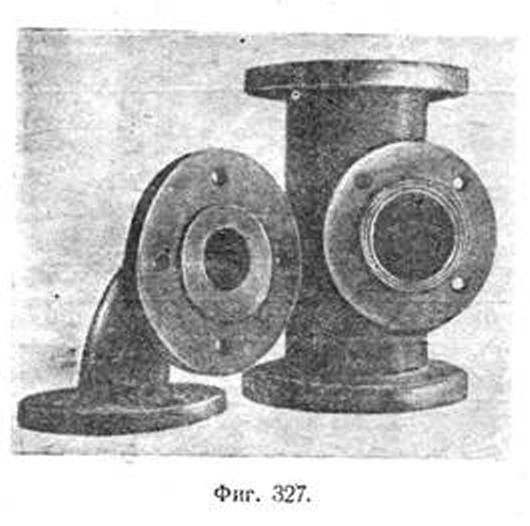

Фланцевые фиттинги исходя из условий их эксплоатации, делят на три группы: первая группа для работы при давлениях до 16 атмосфер и температуре до 300—350°С, вторая—при давлении до 40 атмосфер и температуре 450 — 500°С и третья—при давлении до 160 атмосфер и температуре до 500°С.

Фиттинги первой группы изготовляются из чугунного или стального литья, а фиттинги второй и третьей групп—из легированной стали. Фланцевые соединения выполняются при помощи болтов или шпилек. В качестве прокладок между фланцами применяют для первой группы фиттингов листовой алюминий толщиной 0,2 мм с асбестовым сердечником. Прокладки для фиттингов второй и третьей групп применяют из листового алюминия либо отожжённой листовой стали, толщиной до 2 мм. При вычерчивании фланцев надо обращать внимание на то, чтобы была соблюдена допускаемая условность в обозначении отверстий и болтов при выполнении разрезов и вырывов. В практике, как правило, сверление отверстий под болты на фланцах фиттингов (при четырёх отверстиях) по конструктивным соображениям производят так, чтобы отверстия были смещены на 45° от центровых линий фланца трубы (фиг. 327), в противном случае близость цилиндрической части тройника к фланцу с отверстиями, просверленными на центровых линиях, затруднила бы постановку болтов

Если вместо болтов применяются шпильки, то отверстия могут быть просверлены и так, как показано на угольнике (фиг. 327).

На чертежах, независимо от того, как расположены отверстия на фланцах, следует при выполнении разрезов показывать их на центровых линиях.

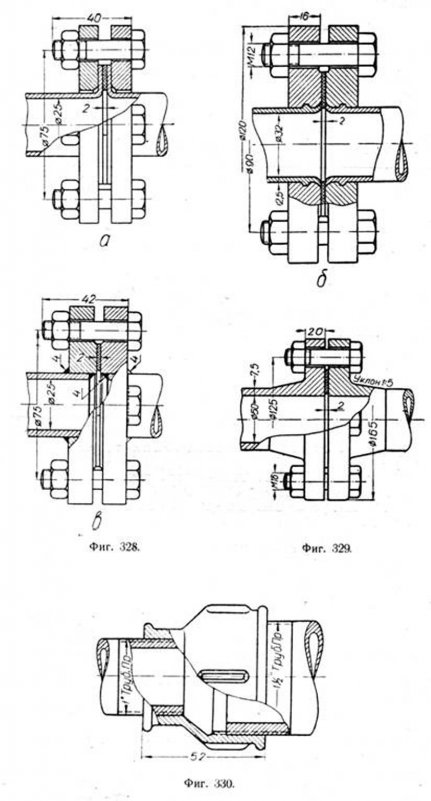

Фланцы общего назначения. Фланцы общего назначения применяются в паропроводах, газопроводах, химической промышленности, а также в системах водоснабжения. Фланцы изготовляются для отбортованных труб (фиг. 328, а) по ГОСТ 1272-41; под развальцовку (фиг. 328, б) по ГОСТ 1250-41; приварныефланцы (фиг. 328, в) по ГОСТ 1256-41 и др. Трубы для этих фланцев применяются водогазопроводные по ГОСТ 3262-46. Кроме этого имеются также фланцы для чугунных водопроводных труб (фиг. 329). Уплотиительные прокладки для фланцевых соединений выполняются из картона, листового асбеста толщиной до 2 мм, паронита, клингерита, алюминия.

Фланцы общего назначения. Фланцы общего назначения применяются в паропроводах, газопроводах, химической промышленности, а также в системах водоснабжения. Фланцы изготовляются для отбортованных труб (фиг. 328, а) по ГОСТ 1272-41; под развальцовку (фиг. 328, б) по ГОСТ 1250-41; приварныефланцы (фиг. 328, в) по ГОСТ 1256-41 и др. Трубы для этих фланцев применяются водогазопроводные по ГОСТ 3262-46. Кроме этого имеются также фланцы для чугунных водопроводных труб (фиг. 329). Уплотиительные прокладки для фланцевых соединений выполняются из картона, листового асбеста толщиной до 2 мм, паронита, клингерита, алюминия.

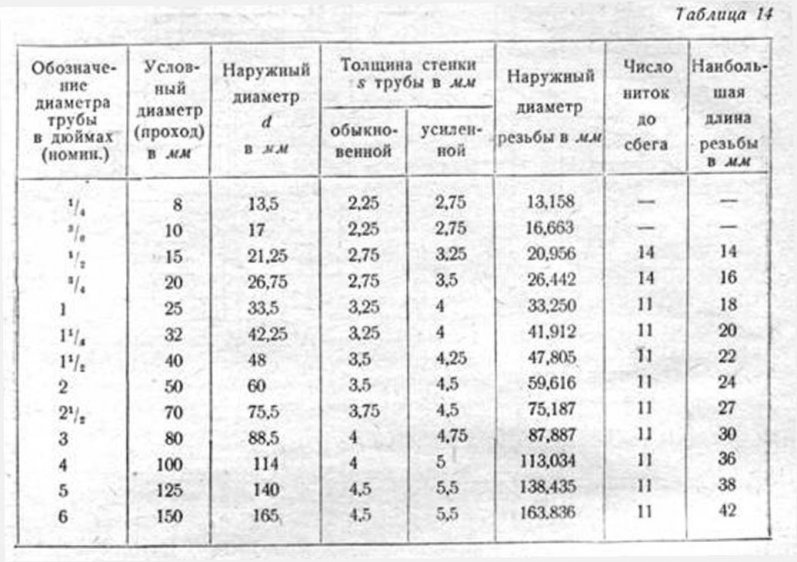

Соединение труб на резьбе. Фиттинги на резьбе применяются в системах водогазопроводов и отопления при давлениях до 10—16 атмосфер и температурах до 175°С. Фиттинги эти изготовляются из ковкого чугуна или из стали. Ими соединяются стальные трубы. Трубы изготовляются чёрные и оцинкованные, обыкновенные и усиленные, по ГОСТ 3262-46. Трубы изготовляются сварными встык или внахлёстку либо бесшовными. Уплотнением резьбовых соединений труб и фиттингов при температурах трубопроводов до 100° служит пенька или льняное волокно в виде жгута; при температурах свыше 100°—асбестовый шнур.

При вычерчивании трубных соединений указывают только основные размеры, конструктивные же размеры не проставляют (фиг. 330). В табл. 14 приводятся размеры для труб по ГОСТ 3262-46.

У с л о в н ы e о б о з н а ч e н и я т p у б:

Труба водогаз. 1/2" ГОСТ 3262-46 (для труб обыкновенных).

Труба водогаз. усилен. 1/2" ГОСТ 3262-46 (для усиленных).

Труба водогаз. усилен, оцинк. 1/2" ГОСТ 3262-46 (для труб усиленных оцинкованных).

]]>

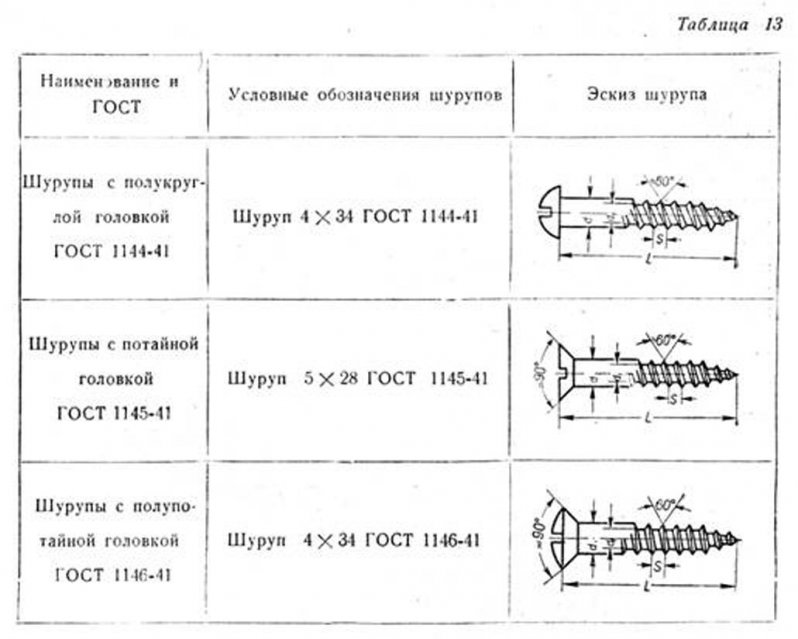

На фиг. 326, а и б приведены образцы соединения деревянных деталей шурупами. При вычерчивании шурупов, когда в плане чертежа диаметр головки получается менее 10 мм и, следовательно, ширина шлица для отвёртки меньше 1,5 мм, рекомендуется шлицы смещать с центровых линий поворотом их вокруг центра на угол 45°. При этом вертикальные проекции оставляют без смещения. Рекомендуется также поворот шлицев всех винтов производить в одну какую-либо сторону.

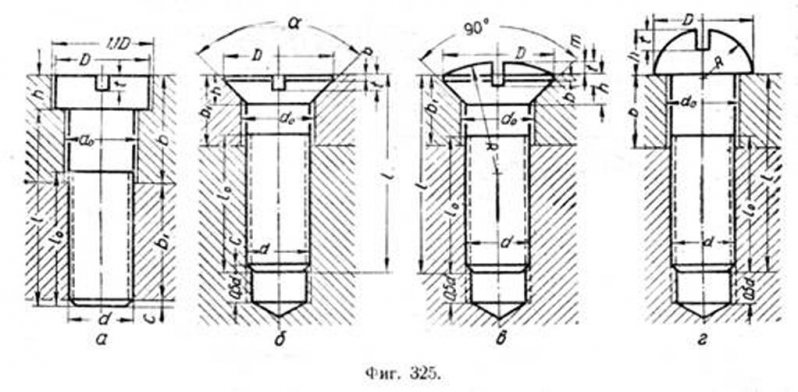

Винт представляет собой деталь, состоящую из головки, изготовленной под ключ или отвёртку (фиг. 324), и из цилиндрического стержня, нарезанного на всю длину или на часть её. Как и у болтов, концы

крепёжных винтов выполняются по сфере или усечённому конусу по ОСТ/НКТП 1714. Установочные винты снабжены коническим, цилиндрическим, ступенчатым или закруглённым концами.

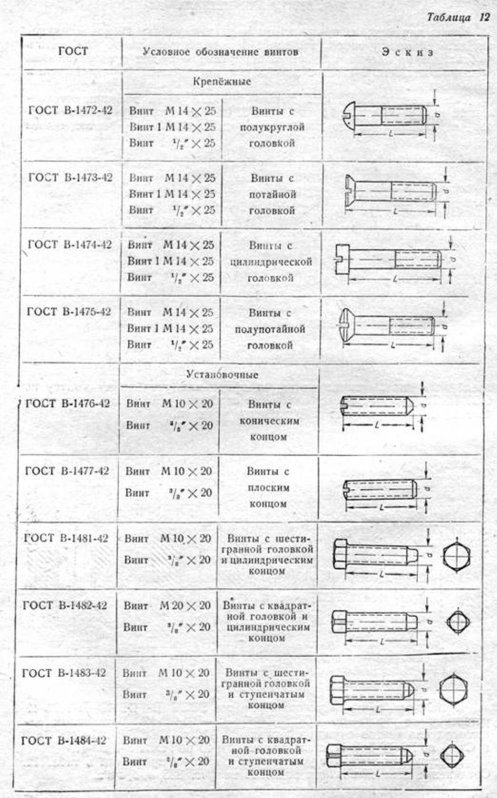

Крепёжные винты изготовляются по ГОСТ В-1472-42—В-1475-42, установочные винты—по ГОСТ В-1476-42—В-1488-42. Материалом для изготовления винтов служит сталь марок A12 по ГОСТ В-1414-41; Ст. 3 и Ст. 6 по ГОСТ 380-41, сталь марок 10 и 40 по ГОСТ В-1050-41.

Конструкции винтов и условные обозначения приведены в табл. 12. Соединение деталей винтами показано на фиг. 325, а, б, в и г.

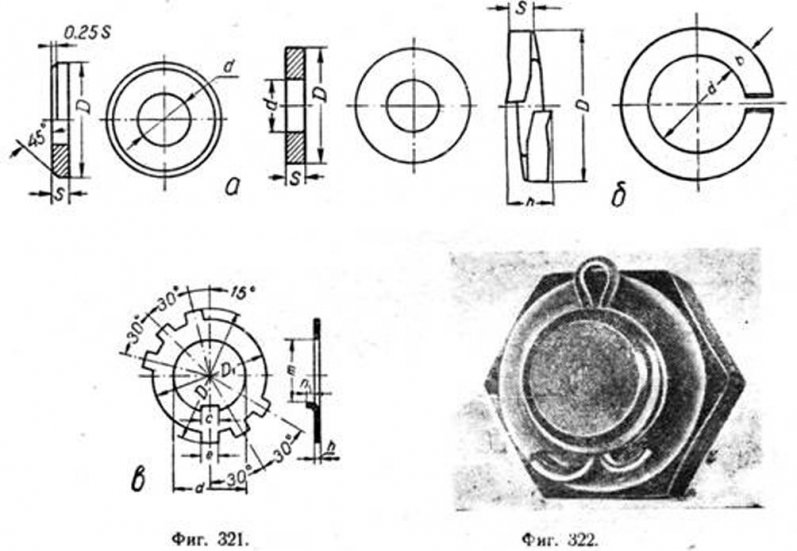

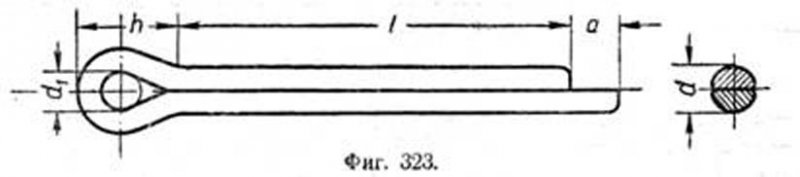

Шплинты служат для предохранения гайки от самоотвинчивания. Наибольшее распространение получили шплинты проволочные разводные по ГОСТ 397-41.

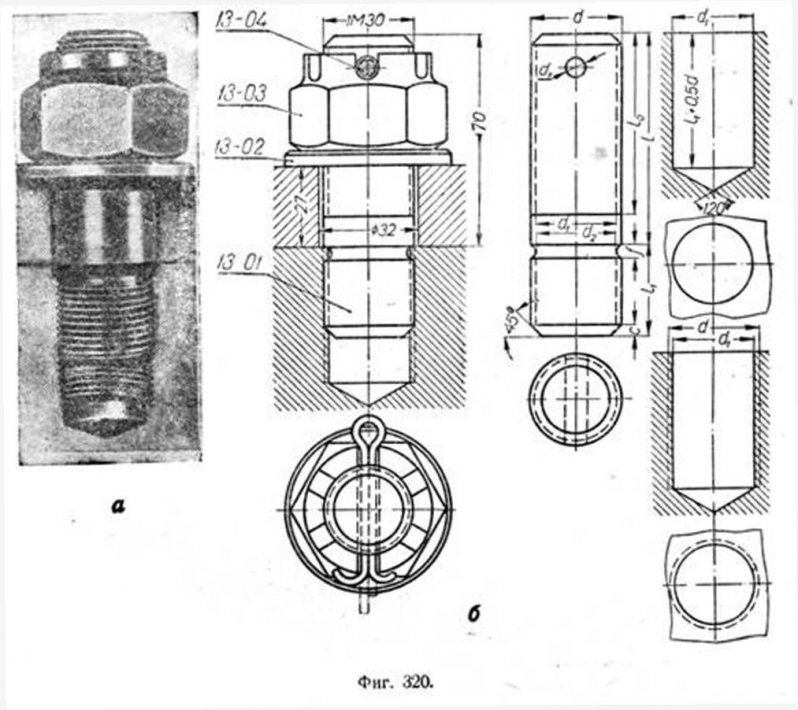

Шплинт пропускается через шлицы корончатой гайки и отверстие болта или шпильки, а затем его концы разводятся в стороны (фиг. 320). Если применена гайка обыкновенная, то шплинт пропускают над гайкой (фиг. 322).

Конструкция разводных шплинтов дана на фиг. 323.

Условно шплинты обозначаются так: Шплинт 10X80 ГОСТ 397-44.

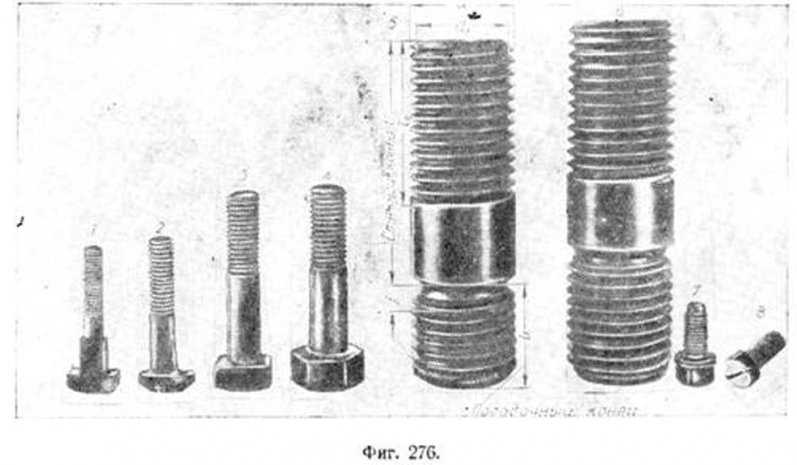

]]>Применение шпилек даёт возможность уменьшить габариты машины, а вместе с этим и вес её. Шпильки ставят там, где не могут быть поставлены болты.

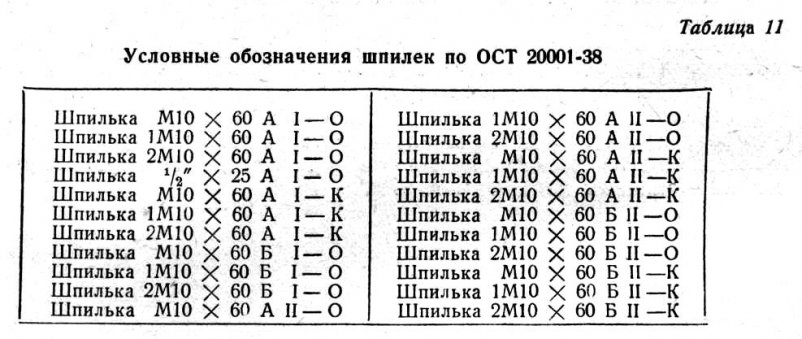

Шпильки стандартизованы по ОСТ 20001-38 и изготовляются с метрической и дюймовой резьбами. Дюймовую резьбу на шпильках, так же как и на болтах, в новых конструкциях машин не применяют.

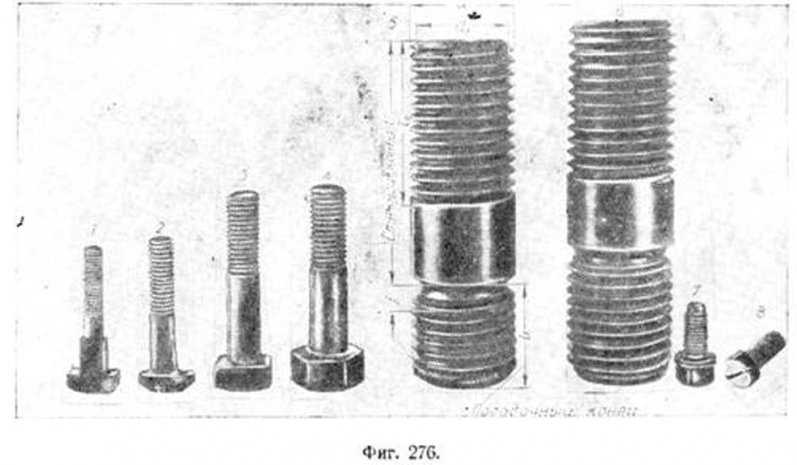

Шпилька представляет собой цилиндрический стержень с резьбой на обоих концах. Та часть шпильки, которая завинчивается в тело детали, называется посадочным концом, а та часть, на которую надеваются детали, — стяжным концом (фиг. 276).

Длина нарезанной части посадочного конца по ОСТ 20001-38 равна 1,35 d и d. Если шпилька завинчивается в сталь или бронзу, то длина посадочного конца берётся равной d, а глубина гнезда — 1,5 d. Если шпильку приходится завинчивать в более мягкие металлы, как чугун, латунь и т. п., то длину конца шпильки можно брать равной 1,35 d, а глубину гнезда—1,85d. Для мягких металлов, таких, как алюминиевые сплавы, длина посадочного конца принимается от 2d до 3d.

Шпильки с глубиной завинчивания l1, равной 1,35d, обозначают условно римской цифрой I, а с глубиной завинчивания l1=d - цифрой II.

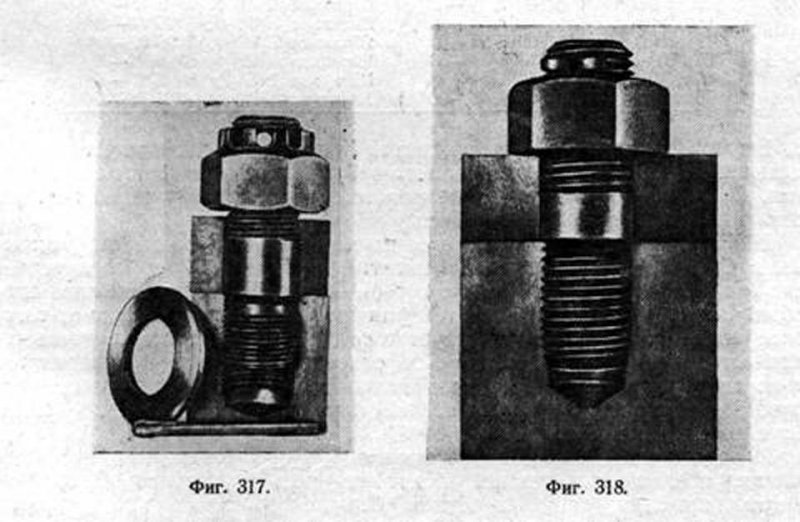

На фиг. 317 показана шпилька с глубиной завинчивания d, а на фиг. 318 шпилька с глубиной завинчивания, равной 1,35 d.

На фиг. 317 показана шпилька с глубиной завинчивания d, а на фиг. 318 шпилька с глубиной завинчивания, равной 1,35 d.

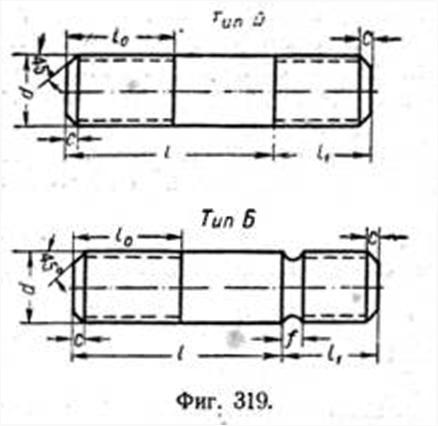

Длина резьбы под гайку берётся по ОСТ 20001-38 в зависимости от диаметра резьбы шпильки и типа применяемых гаек. В зависимости от длины нарезанной части под гайку шпильки делят: на шпильки под обыкновенную гайку, условно обозначаемые буквой О, и под корончатую гайку, обозначаемые буквой К. Шпильки изготавливаются двух типов: со сбегом резьбы—тип А и с проточкой— тип Б (фиг. 319). Условные обозначения шпилек приведены в табл. 11.

Вычерчивание соединений деталей шпильками. Вычерчивание соединений деталей шпильками аналогично вычерчиванию соединений болтами. Отличаются шпильки от болтов тем, что в них функцию головки болта выполняет посадочный конец.

Шпилька обычно вычерчивается по номинальным размерам, указанным в ОСТ 20001-38. Другие элементы, входящие в это соединение, как, например, гайка и шайба, могут быть вычерчены упрощённым способом. Вопрос о вычерчивании тем или иным способом зависит от того, какое количество шпилек участвует в соединении. При незначительном количестве следует придерживаться основного правила и вычерчивать их по размерам ОСТ, если же их много, то целесообразно применить упрощённьй способ вычерчивания. На фиг. 320, а и б показано соединение деталей шпилькой.

Исходными данными для вычерчивания этого соединения являются толщины соединяемых деталей и диаметр резьбы шпильки. Остальные размеры шпильки, гайки и шайбы берутся соответственно диаметру резьбы шпильки по таблицам соответствующих ОСТ. Длина шпильки определяется сначала подсчётом, а затем округляется до размера по таблице ОСТ 20001-38.

Пусть, например, даны: толщина фланца b = 27 мм и диаметр резьбы шпильки d = 1M 30 (фиг. 320). Длина шпильки определяется по формуле:

l = b+S+H0+s+c

где S — толщина шайбы — 5 мм (ОСТ/НКТП 3233);

H0 — высога корончатой гайки — 32 мм (ОСТ/НКТП 3311); s- шаг резьбы — 2 мм (ОСТ/НКТП 271); с — высота фаски шпильки — 4 мм (ОСТ/НКТП 20001-38). Заменив в формуле буквенные обозначения числовыми величинами, получим:

l = 27 + 5 + 32 + 2 + 4 = 70 мм.

Сравнивая полученную длину шпильки с ближайшими длинами по ОСТ 2Э001-38, находим l=70 мм и длину нарезанной части шпильки l0 = 50 мм.

Расстояние от торца стяжного конца шпильки до центра отверстия под шплинт определяется по формуле

K=c + s + t - 0,6 dy

где c — высота фаски шпильки—4 мм (ОСТ/НКТП 20001-38); s — шаг резьбы — 2 мм (ОСТ/НКТП 271);

t—глубина шлица корончатой гайки—9 им (ОСТ/НКТП 3310); dy — условный диаметр под шплинт—6 мм (ОСТ/НКТП 20001-38). Подставив в формулу числовые величины, получим:

К = 4 + 2 + 9 — 0,6 • 9 = 11,4 мм.

Принимаем К равным 11,5 мм.

Оформление чертежа этого соединения выполняется в таком же порядке, как и в предыдущем примере.

]]>

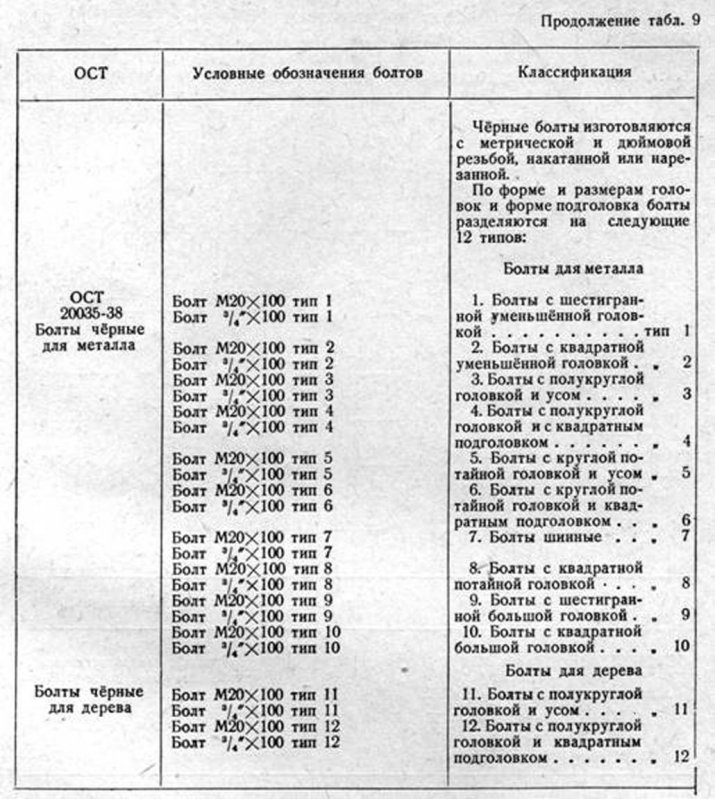

Гайки бывают шестигранные, квадратные, круглые и гайки-барашки. По конструкции шестигранные гайки делятся на обыкновенные и корончатые, с одной фаской и двумя, а по чистоте поверхности на чистые, получистые и чёрные. В зависимости от назначения и условий работы применяют и соответствующие гайки.

Обыкновенные шестигранные гайки являются наиболее распространёнными в общем машиностроении. Их применяют в стационарных установках, машинах, аппаратах и других конструкциях, не подверженных сотрясениям. В авио-, авто- и тракторостроении, где соединения подвержены переменной нагрузке и вибрации, пользуются корончатыми гайками или же применяют обыкновенные гайки с замками различной конструкции.

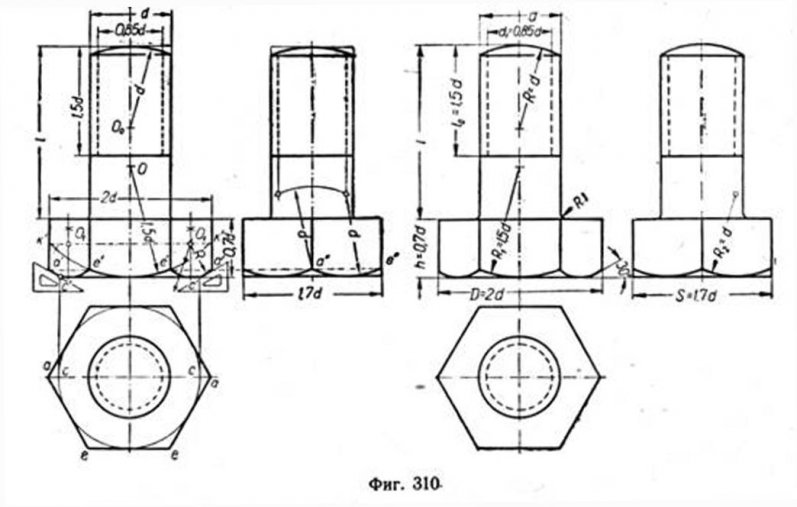

Гайки шестигранные и квадратные изготовляются по ОСТ/НКТП 3310, 3311 и 3312; барашки—по ГОСТ 3032-45. Конструкции гаек даны на фиг. 308, а в табл. 10 приведены их условные обозначения.

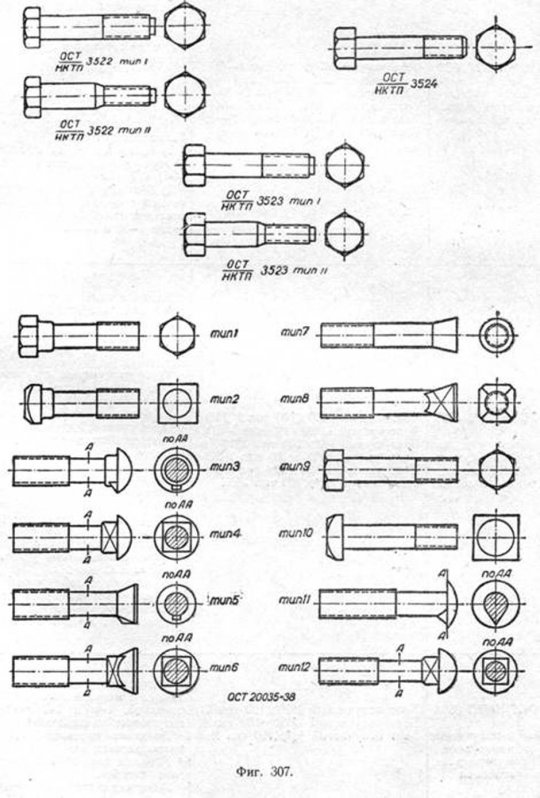

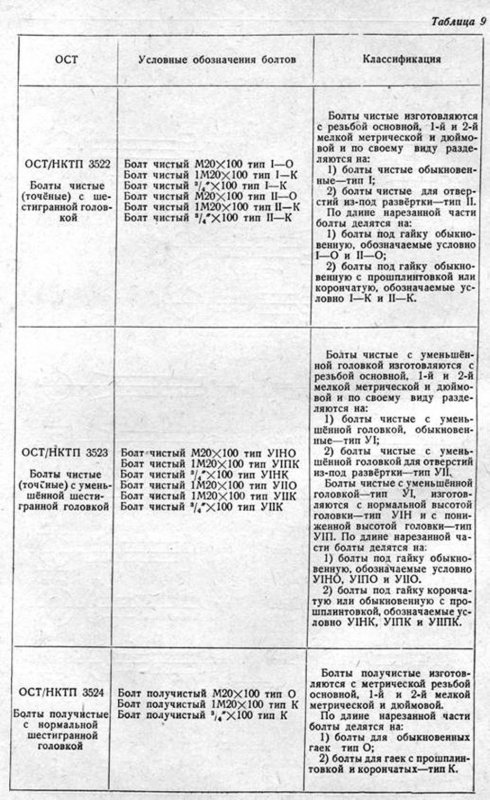

Гайки и болты являются стандартными деталями, поэтому для всех элементов их установлены определённые размеры. Основным размером болтов и гаек является наружный диаметр резьбы.

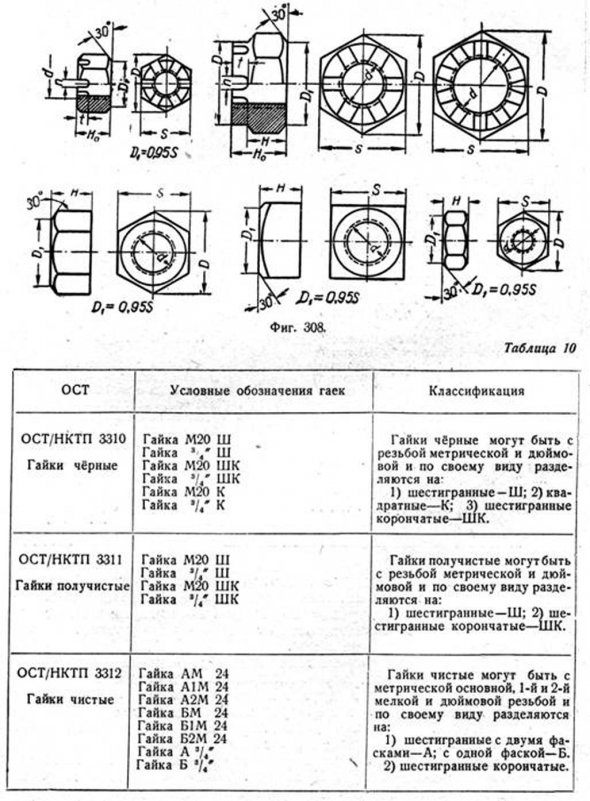

1. Вычерчивание болтов по размерам ОСТ (фиг. 309). Пусть дан получистый болт M36 длиной 75 мм ОСТ/НКТП 3524. Требуется построить три проекции его. Выписываем из таблицы ОСТ/НКТП 3524 необходимые для построений размеры, а именно: длину болта l=75 мм,

длину нарезанной части l0 = 55 мм, размер головки D=63,5 мм, высоту головки h=24 мм, высоту фаски C=4,5 мм и размер под ключ S=55 мм.

По ОСТ/НКТП 32 находим соответственно диаметру болта внутренний диаметр резьбы d1 = 30,8 мм. Строим по этим размерам три проекции.

Вычерчиваем очертание болта без фаски головки. Вычисляем диаметр окружности фаски D1 по формуле: D1=0,95S.

Строим кривые пересечения граней с конической фаской. Кривые эти должны быть гиперболами, но в чертежах обычно их заменяют дугами окружности. Построим эти дуги.

Для этого на плане радиусом D1/2 описываем окружность. Намечаем

на горизонтальной оси точки а и проектируем их на вертикальную проекцию; получаем точки a'. Затем треугольником 30X60° через точки a' проводим прямые a'm' под углом 30° к торцу головки. Соединив m' и

m' получим точки e' Чтобы построить на гранях кривые, необходимо иметь ещё по одной точке. Намечаем на плане точку к, которая и будет являться третьей точкой для кривой e'-e'. Находим вертикальную проекцию этой точки. Для этого из центра О3 радиусом О3к описываем дугу до пересечения с осью mm в точках с, по которым на прямой a'm' получим точки c'. Затем через с' проводим горизонтальную прямую, которая пересечёт вертикальные прямые, проведённые через середины граней и, таким образом, получим на всех гранях третьи точки (на вертикальной проекции такая точка обозначена к' для средней грани). Имея три точки, легко найти центры радиусов дуг. Центр 0 для радиуса R0 определится, если из e' и к' произвольным радиусом сделать засечки и через точки пересечения их провести прямую, которая, пересекаясь с осью симметрии, даст центр О. Так же поступают и при нахождении центра О1 и определении радиуса R'1. Построение вида слева с достаточной наглядностью показано на чертеже.

Вычерчивание болтов по размерам ОСТ производится при составлении рабочих чертежей.

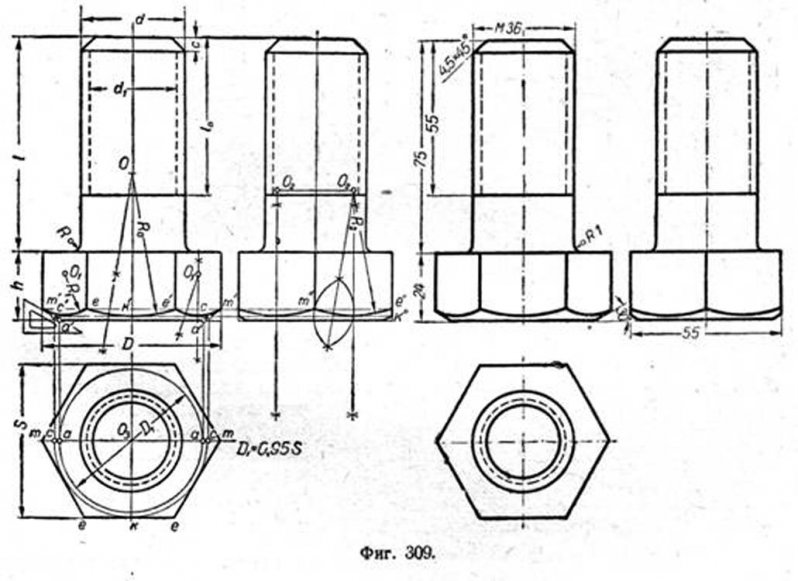

2. Вычерчивание болтов упрощённым способом (фиг. 310). Построим три проекции болта M36 длиной l=75 мм. В предыдущем примере построение болта выполнялось по размерам ОСТ. Но эти же размеры

можно задать как функцию наружного диаметра резьбы болта d. Размеры для построения элементов болта (внутренний диаметр резьбы d1 высота головки h, размер D и длина нарезанной части болта) берутся

равными: d1 = 0,85d; h =0,7d; D = 2d; l0=l,5d. Конец болта выполняется в виде сферы, радиус которой R принимается равным d или 1,5 d.

Построение болта ясно из чертежа. Вычерчивание болтов этим способом производится при составлении сборочных чертежей.

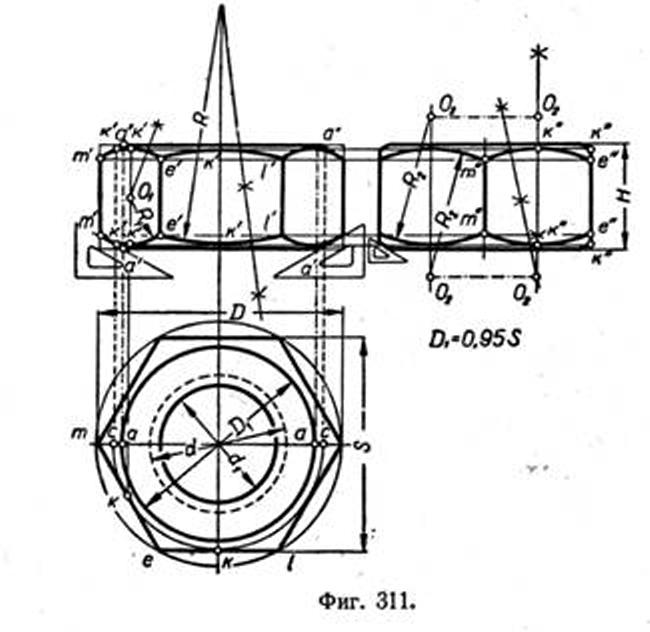

Вычерчивание шестигранной обыкновенной гайки с двумя фасками по размерам ОСТ. Пусть требуется построить три проекции гайки M36 (фиг. 311). Конструктивные p а з м e p ы для этой гайки по ОСТ/НКТП 3311 такие: D = 63,5; H = 28; S = 55. Внутренний диаметр резьбы d1 находим по ОСТ/НКТП 32; d1 = 30,8. Порядок построения проекций можно рекомендовать такой: 1) строим осевую и центровые линии; 2) откладываем высоту гайки H и проводим горизонтальные прямые; 3) радиусом D/2 описываем на плане окружность, в которую вписываем правильный шестиугольник; 4) вычисляем D1 и строим на плане вторую окружность радиуса D1/2. Этим же радиусом делаем засечки на вертикальной проекции на горизонтальных прямых, ограничивающих торцы гайки, по обе стороны от оси симметрии и получаем отрезки a' — a'. Через концы этих отрезков проводим под углом 30° прямые до пересечения с рёбрами. Получим проекции рёбер гайки e'-e' и т. д. С целью упрощения построения пересечения конических поверхностей фасок с гранями гаек заменяем гиперболы дугами окружности, как и при построении головки болта. Вычерчивание гаек по размерам

Вычерчивание шестигранной обыкновенной гайки с двумя фасками по размерам ОСТ. Пусть требуется построить три проекции гайки M36 (фиг. 311). Конструктивные p а з м e p ы для этой гайки по ОСТ/НКТП 3311 такие: D = 63,5; H = 28; S = 55. Внутренний диаметр резьбы d1 находим по ОСТ/НКТП 32; d1 = 30,8. Порядок построения проекций можно рекомендовать такой: 1) строим осевую и центровые линии; 2) откладываем высоту гайки H и проводим горизонтальные прямые; 3) радиусом D/2 описываем на плане окружность, в которую вписываем правильный шестиугольник; 4) вычисляем D1 и строим на плане вторую окружность радиуса D1/2. Этим же радиусом делаем засечки на вертикальной проекции на горизонтальных прямых, ограничивающих торцы гайки, по обе стороны от оси симметрии и получаем отрезки a' — a'. Через концы этих отрезков проводим под углом 30° прямые до пересечения с рёбрами. Получим проекции рёбер гайки e'-e' и т. д. С целью упрощения построения пересечения конических поверхностей фасок с гранями гаек заменяем гиперболы дугами окружности, как и при построении головки болта. Вычерчивание гаек по размерам

ОСТ выполняется при составлении рабочих чертежей.

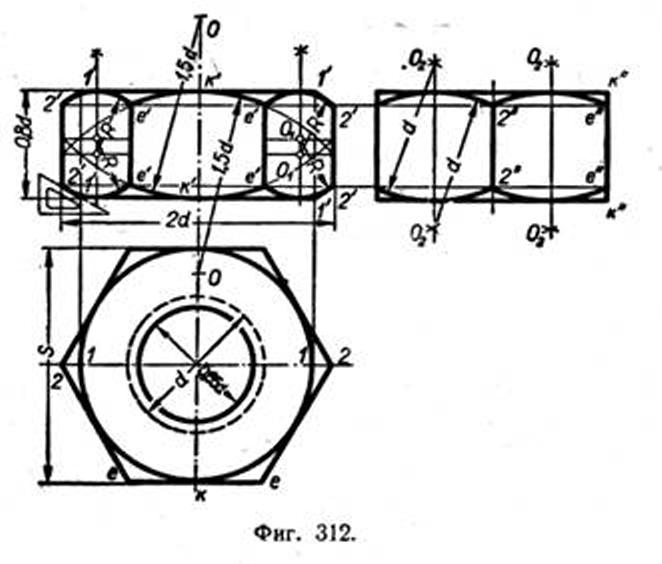

Упрощённый способ вычерчивания обыкновенных шестигранных гаек. По тем же соображениям, которые были приведены при описании упрощённого способа вычерчивания болтов, применяют упрощённый способ вычерчивания гаек (фиг. 312).

При этом способе вычерчивания все размеры также выражаются в функции размера d. Способ построения проекций такой же, как и для головки болта. В отличие от головки болта высота нормальной гайки H=0.8d.

Вычерчивание гаек с одной фаской выполняется по размерам ОСТ и производится так же, как и гаек с двумя фасками.

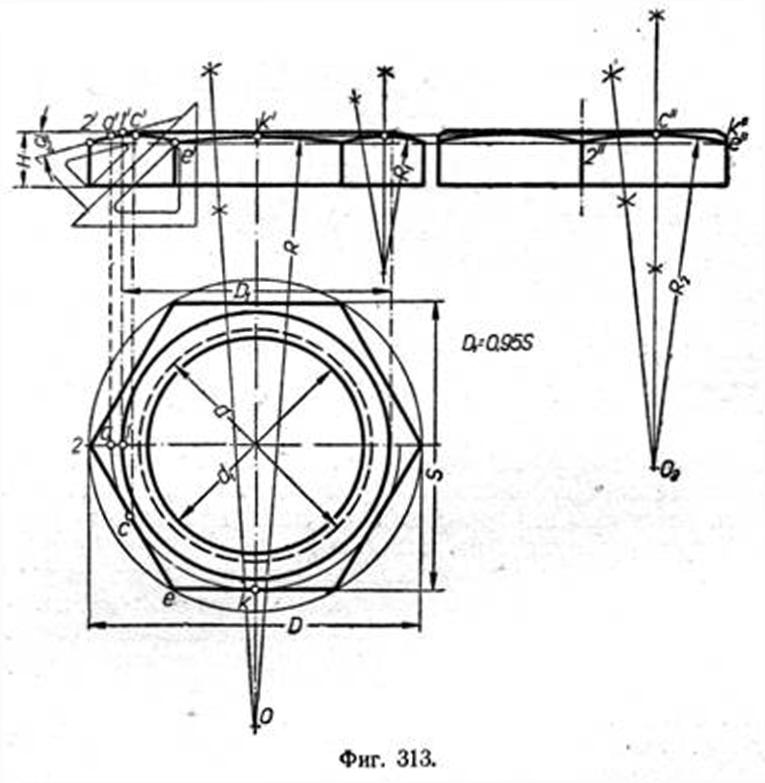

На фиг. 313 дано построение низкой гайки для трубных изделий, называемой контргайкой. Контргайки изготовляются по размерам ОСТ 774. Правила вычерчивания этих гаек такие же, как и для гаек по ОСТ/НКТП 3310, 3311, с той лишь разницей, что фаску в этом случае делают под углом 15° вместо 30°, принятого для нормальных гаек.

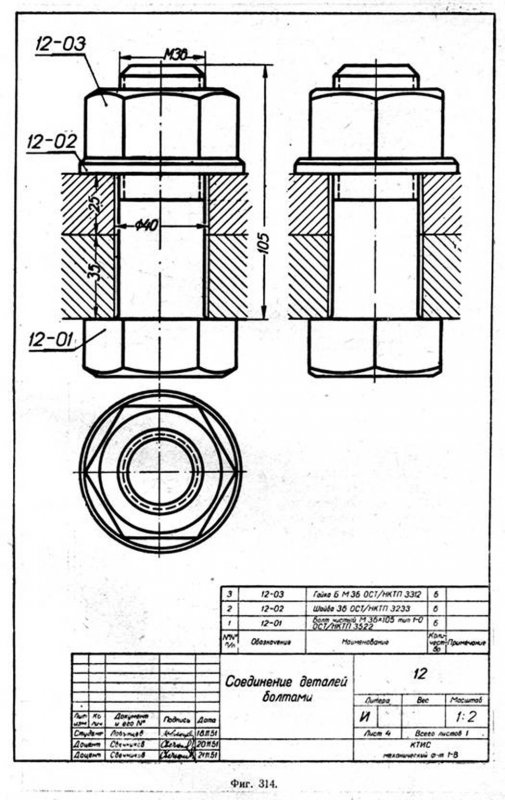

Вычерчивание соединений деталей болтами. На фиг. 314 показан образец вычерчивания соединения болтами двух деталей. Соединение выполнено при помощи чистых болтов, гаек и шайб.

Исходными данными для вычерчивания такого соединения являются толщина соединяемых деталей и диаметр резьбы болта. Остальные размеры элементов болта, гайки и шайбы берутся соответственно диаметру резьбы болта по таблицам соответствующих ОСТ. Длина болта определяется подсчётом, а затем округляется до ближайшего размера по таблице ОСТ. Болты и гайки вычерчиваются по изложенным ранее правилам.

Для определения минимальной длины болта рассмотрим пример.

Пусть даны: толщины соединяемых деталей Ь1 = 25 мм и b2 = 35 мм; диаметр резьбы болта d = M36.

Минимальная длина болта определится по формуле

l = b1+b2+S+H+s + c,

где

S — толщина шайбы — 6 мм (ОСТ/НКТП 3233); H — высота гайки - 28 мм (ОСТ/НКТП 3311); s — шаг резьбы—4 мм (ОСТ/НКТП 32); с — высота фаски болта—4,5 мм (ОСТ/НКТП 3522).

Подставив в формулу соответствующие числовые величины, получим

l = 25 + 35 + 6 + 28 + 4 + 4,5 = 102,5.

Сравнивая полученный размер с ближайшими размерами длин для чистых болтов по ОСТ/НКТП 3522, находим длину болта l=105 ми. Там же находим длину нарезанной части болта l0=55 мм.

Диаметр отверстия для болтов подсчитывается по формуле d0= 1,1 d. В этом примере d0 = 1,1 -36 =39,6 мм. Округляя до ближайшего большего целого числа, получим d0 = 40 мм.

Для полного оформления чертежа узла необходимо нанести размеры, проставить номера позиций деталей и составить спецификацию.

Выполняется это так, как показано на фиг. 314.

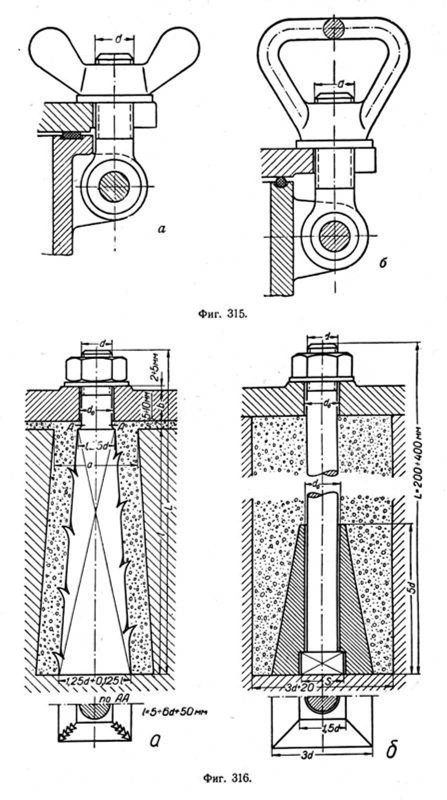

В практике применяются также соединения деталей откидными болтами (фиг. 315, а и б). Вместо головки эти болты снабжены на одном конце проушиной. В этих соединениях часто применяются гайки-барашки, реже—обыкновенные шестигранные гайки. Откидные болты находят применение в тех конструкциях, где требуется частая разборка соединения, например в вакуумных котлах, люках, дверках и других механизмах. Вычерчивание такого соединения производят по номинальным размерам, указанным в ГОСТ 3033-45 и 3032-45.

Особую разновидность болтов представляют фундаментные болты (фиг. 316), которые находят большое применение при укреплении на фундаментах машин, колонн, анкерных опор и других сооружений. Болты этого типа делятся на длинные и короткие.

Короткие фундаментные болты применяются для крепления к фундаменту станков, моторов небольшой мощности, стоек, каркасов и агрегатов, не подвергающихся действию больших опрокидывающих моментов, ударам и сотрясениям.

Конец коротких болтов, заделываемый в фундамент, выполняется в виде усечённой пирамиды с заершёнными рёбрами или в виде крючков, винтовой скрутки и т. п. Короткие фундаментные болты помещают в гнёзда фундамента и затем заливают бетоном.

Длинные болты применяются для крепления анкерных опор, двигателей внутреннего сгорания, электрических моторов большой мощности, турбин, насосных установок и т. п. Длина таких болтов колеблется от 500 до 2500 мм и более. При установке в фундамент на головку болтов этого типа надевают анкерную плиту прямоугольной или овальной формы, которая заделывается в фундаменте на определённой глубине. Примеры соединений фундаментными болтами показаны на фиг. 316, а и б, а также на фиг.50.

Вычерчивание фундаментных болтов производится по номинальным размерам; гайки и шайбы вычерчиваются одним из приведённых выше способов.

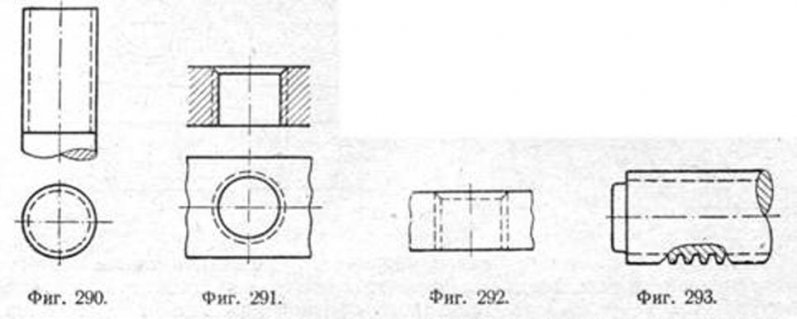

2. Резьба в отверстии при вычерчивании в разрезе должна быть изображена сплошными линиями по внутреннему диаметру резьбы и штриховыми—по наружному (фиг. 291).

Штриховку в разрезе следует доводить до сплошных линий, соответствующих внутреннему диаметру резьбы.

В остальном следует руководствоваться указаниями п. 1 настоящего стандарта.

Если при изображении резьбы в отверстии штриховая окружность будет перекрываться окружностью от заходной фаски, то в этой проекции заходную фаску не показывают (фиг. 291).

3. Если отверстие с резьбой показано как невидимое, то, в случае необходимости показать резьбу, её следует изображать параллельными штриховыми линиями одной и той же толщины (фиг. 292).

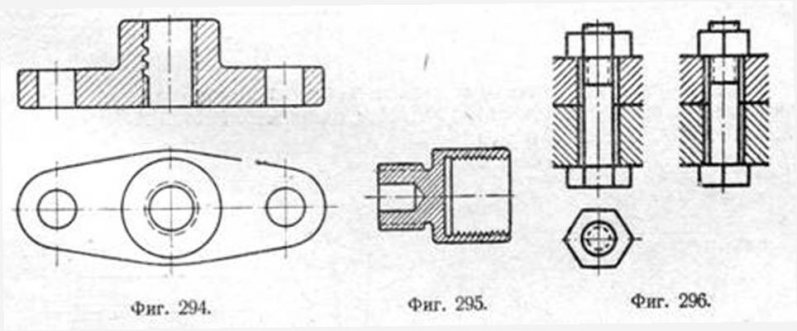

4. Если необходимо показать особо профиль резьбы, то следует применять вырыв (фиг. 293), показ профиля на разрезе (фиг. 294) или изображать участок профиля в увеличенном виде (фиг. 306).

5. В разрезах тонкостенных деталей допускается изображать резьбу зигзагообразной линией (фиг. 295).

6. Кривые пересечения поверхностей, ограничивающих шестигранные и квадратные гайки и головки болтов и винтов, следует при конических фасках вычерчивать упрощённо в виде дуг окружности. На сборочных чертежах допускается ещё более упрощённое изображение гаек и головок болтов и винтов—по типу фиг. 296.

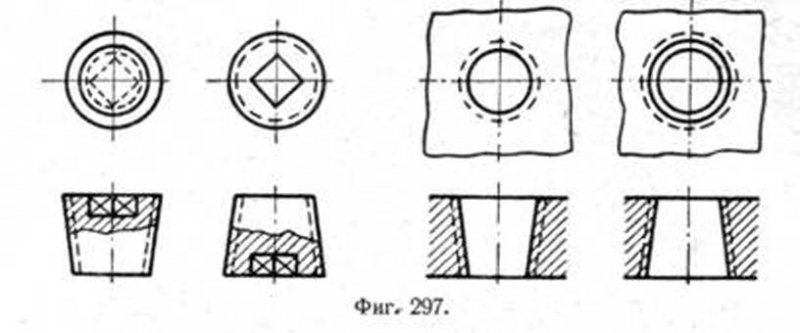

7. При изображении деталей с конической резьбой допускается условность по типу фиг. 297.

8. При изображении стержня, ввёрнутого в отверстие:

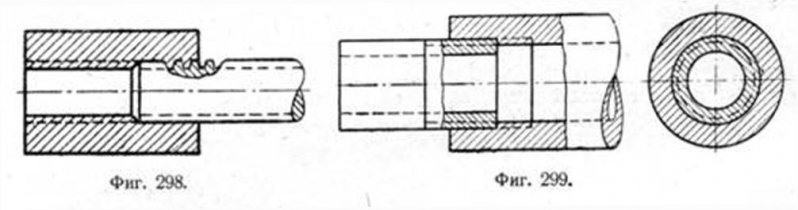

а) резьбу в отверстии (в разрезе) следует показывать только в том случае, если она не закрыта резьбой стержня (фиг. 298 и 299);

б) сплошные линии, соответствующие наружному диаметру резьбы на стержне, следует переводить в штриховые линии, соответствующие наружному диаметру резьбы в отверстии (фиг. 298 и 299), и, наоборот, штриховые линии, соответствующие внутреннему диаметру резьбы на ввинчиваемой детали, следует переводить в сплошные линии, соответствующие внутреннему диаметру резьбы в отверстии;

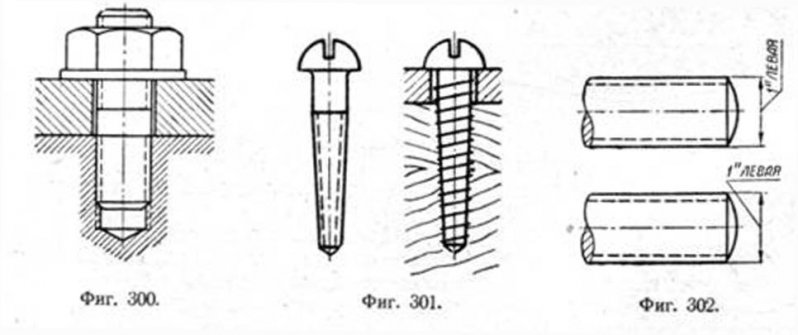

в) допускается изображать конец сверлённого и нарезанного затем гнезда по типу фиг. 300, если нет необходимости в точном изображении величины выхода резьбы и разности между глубиной сверления и длиной нарезки в гнезде.

9. Упрощённое изображение резьбы на винтах для дерева следует выполнять согласно вариантам фиг. 301.

10. Обозначения резьб и их допусков должны выбираться из соответственных стандартов.

11. При обозначении мелкой метрической резьбы, а также основной метрической резьбы, когда она отмечается наружным диаметром и шагом, допускается не указывать буквенного обозначения резьбы, т. е. обозначать 64Х4 (вместо 1M64X4); 10Х1,5 (вместо M10Хl,5) и т.д.

12. Для указания того, что резьба является левой, следует к обозначению резьбы добавлять слово ЛЕВАЯ, например: 1" ЛЕВАЯ (фиг. 302), ТРАП 90X 12 ЛЕВАЯ и т. п.

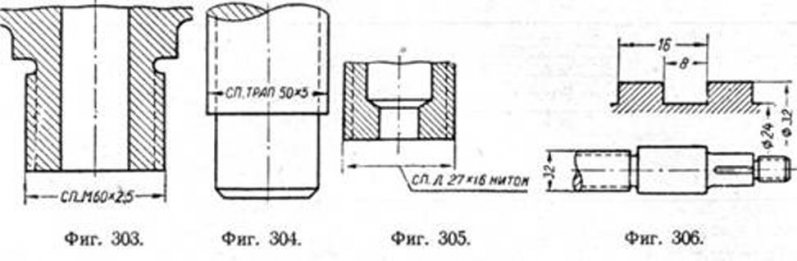

13. Если для резьбы, размеры диаметра или шага которой отличны от стандартизованных, берётся один из стандартизованных профилей, то во всех случаях сначала пишется сокращённо СП (что обозначает „специальная"), затем даётся условное обозначение профиля (М—для метрической резьбы; ТРАП — для трапецоидальной; Д—для дюймовой с профилем по ОСТ/НКТП 1260; ТРУБ. ПР или ТРУБ. КP-для резьбы по ОСТ/НКТП 266 и т. д.) и указываются размеры наружного диаметра резьбы и шага (или числа ниток на 1").

Например: СП. M60X2,5 (фиг.ЗОЗ), СП. ТРАП50Х5(фиг. 304), СП. Д 27X 16 НИТОК фиг. 305 .

14. Для резьб с нестандартизованными профилями следует в каждом отдельном случае вычерчивать требуемый профиль в форме вырыва (фиг. 293) или отдельным чертежом (фиг. 306) в увеличенном виде, с указанием размеров.

15. Все указанные выше обозначения относятся к однозаходным винтам. Для многозаходных винтов следует указывать число ходов множителем перед размером шага для однозаходной резьбы (например: ТРАП 90X(3X12), что обозначает трапецоидальную резьбу с наружным диаметром 90 мм, трёхзаходную, с шагом 12 мм для однозаходной резьбы) либо надписью, присоединяя её к обозначению резьбы или делая её у вычерчиваемого профиля.

16. Допускается во всех случаях перед обозначением резьбы писать слово „резьба", например: РЕЗЬБА ТРАП 22X5 ОСТ 2410.

17. Допускается в обозначении резьбы не указывать номера стандарта.

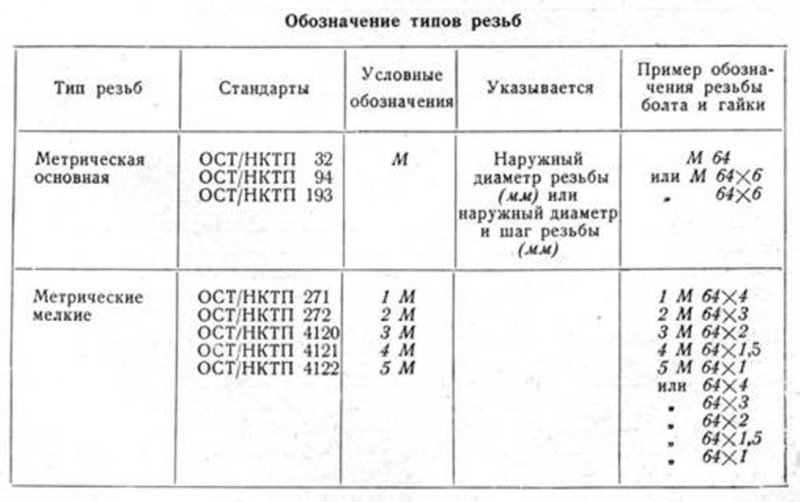

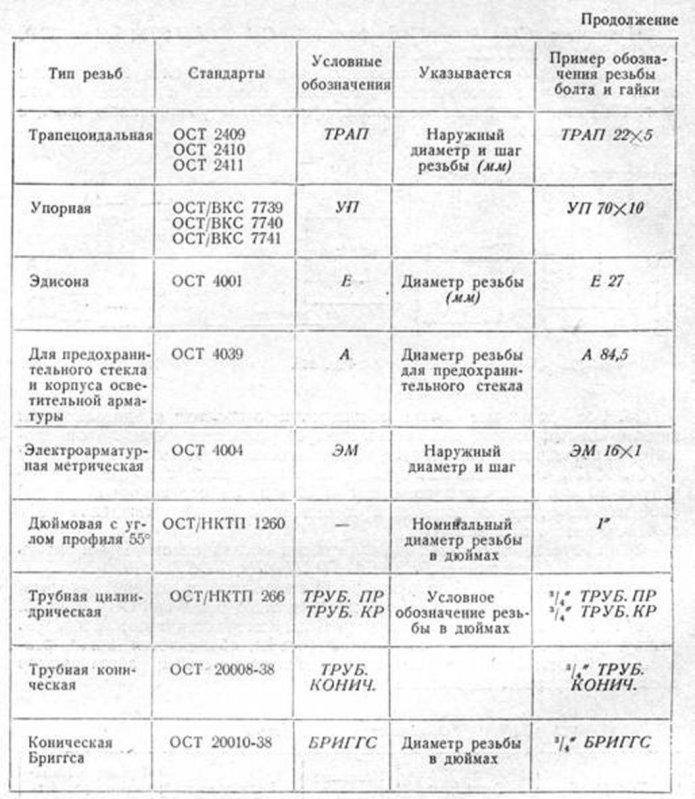

Ниже приводится таблица обозначения типов резьб по ГОСТ 3459-46. В таблице приводятся название резьбы, номера стандартов на каждую резьбу, условные обозначения каждой резьбы, объясняется, какие размеры указываются на чертеже для каждого типа резьбы; даётся пример обозначения резьбы на болте и гайке.

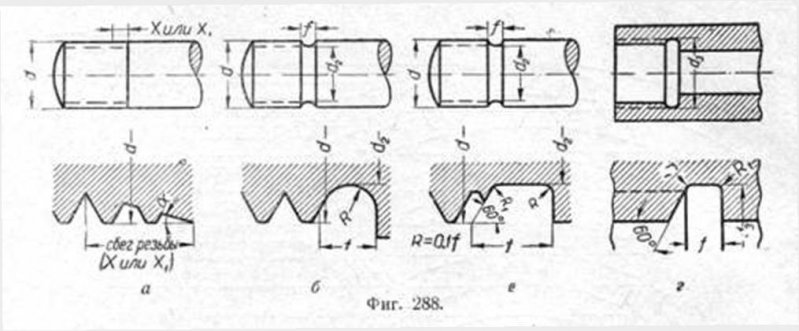

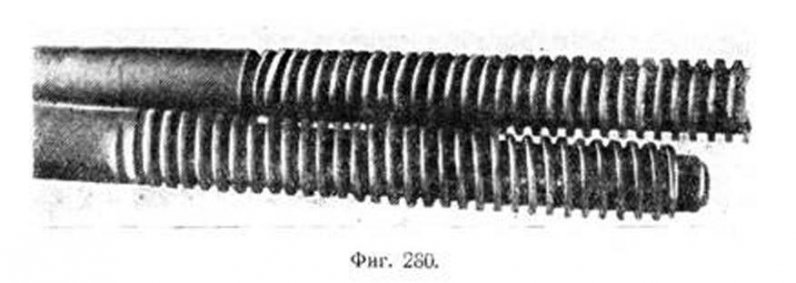

На фиг. 288, а, б, в показаны конструктивные варианты сбега для наружной резьбы, а на фиг. 288, г - cбer для внутренней резьбы. На фиг. 280 на одном из шпинделей сделана проточка для выхода резьбы, на другом—показана резьба со сбегом.

Нарезание резьбы резцом требует от рабочего сноровки. Во избежание поломки резца при нарезании резьбы делают на выходе её выточку, называемую проточкой. При нарезании резьбы плашкой проточки не требуется; в этом случае резьба заканчивается сбегом. Конструктивные формы сбегов и проточек даются в ОСТ/НКТП 1714 (фиг. 288). В качестве иллюстрации резьбы с проточкой может служить резьба на шпильках, приведённых на фиг. 276, 5 и 6.

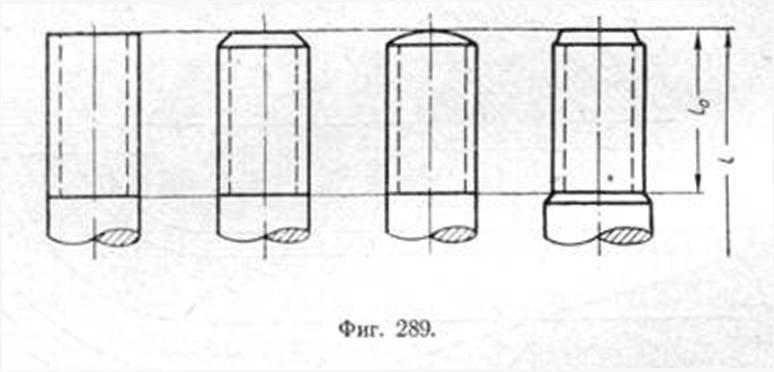

Для того чтобы резьба гайки легко устанавливалась на резьбу болта шпильки и т. п., концам последних придают форму конуса, сферы или цилиндра с заточкой. Концы резьб стандартизованы по ОСТ/НКТП 1713. Конструктивные формы концов резьбовых изделий показаны на фиг. 289.